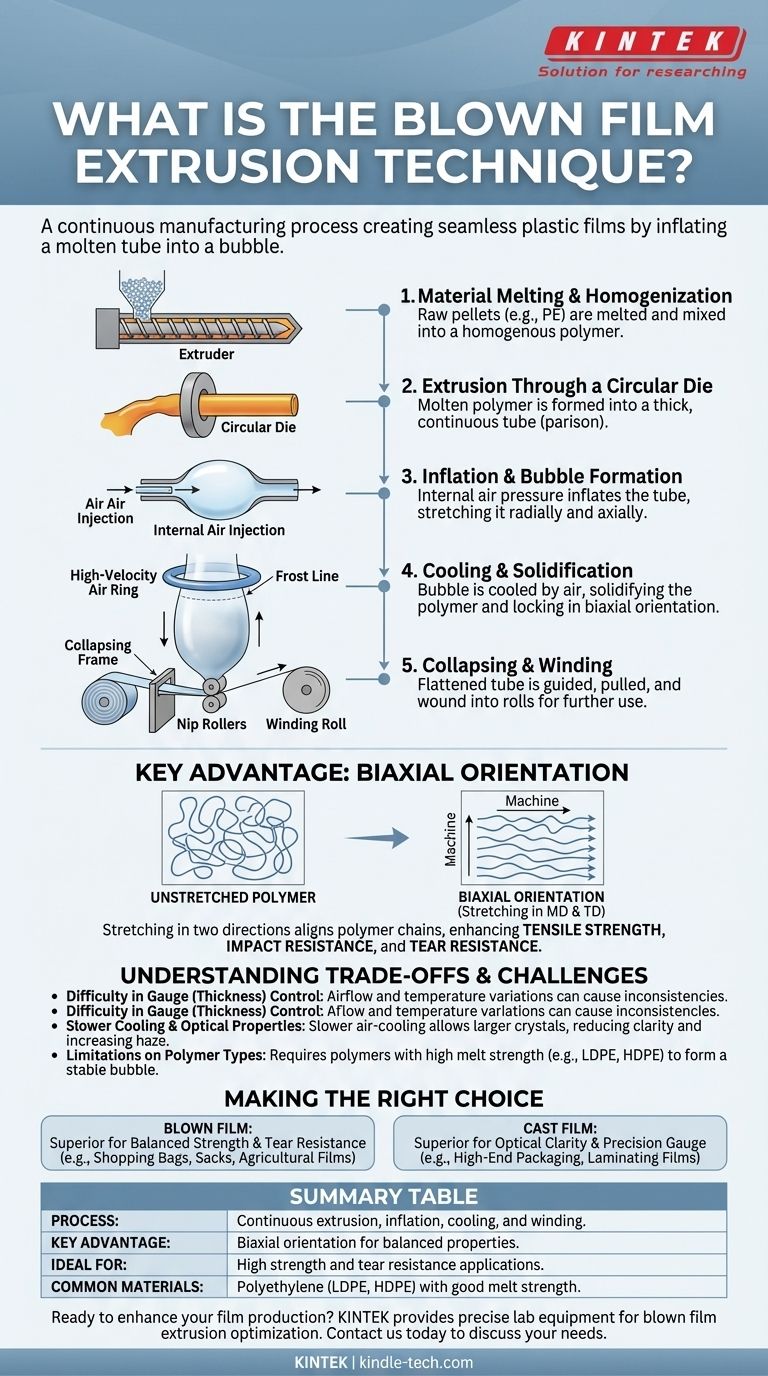

製造業において、インフレーションフィルム製法は、継ぎ目のないプラスチックフィルムを製造するために使用される連続プロセスです。熱可塑性材料を溶融させ、環状ダイを通して押し出し、厚いチューブを形成し、同時にそのチューブを空気で膨らませて大きな薄肉のバブルにします。このバブルはその後、冷却され、潰され、ロールに巻き取られます。

この方法の決定的な利点は、プラスチックを一度に2つの方向(半径方向と軸方向)に延伸することです。この二軸延伸により、ポリマー鎖が配向し、他のプロセスと比較して、強度や引裂抵抗といったバランスの取れた優れた機械的特性を持つフィルムが生成されます。

インフレーションフィルムプロセスの段階的な手順

インフレーションフィルムの独自の特性を理解するには、原材料から最終製品までの過程を視覚化することが不可欠です。プロセス全体は垂直方向に行われ、しばしば数階建ての高さのタワーで行われます。

ステップ1:材料の溶融と均質化

プロセスは、ホッパーから押出機のバレルに供給される生のプラスチックペレット(通常はポリエチレン(PE)のようなポリオレフィン)から始まります。バレル内の回転するスクリューがプラスチックを搬送、加熱、溶融させ、均質な溶融ポリマーを生成します。

ステップ2:環状ダイを通した押出

この溶融プラスチックは、環状ダイを通して押し出されます。ダイは材料を厚肉の連続した溶融ポリマーチューブ(パリソンとして知られる)に成形します。

ステップ3:膨張とバブル形成

チューブがダイから出ると、ダイの開口部から中心に空気が注入されます。この内部空気圧が溶融チューブを膨らませ、まるで長く連続した風船のようになります。このステップにより、フィルムは円周方向(半径方向)と進行方向(軸方向)の両方に延伸されます。

ステップ4:冷却と固化

バブルは上方に移動し、ダイの上部に取り付けられた高速エアリングによって連続的に冷却されます。ポリマーが固化する点をフロストラインと呼びます。これは、透明から曇った外観への移行としてしばしば見られます。冷却により、ポリマー分子は二軸配向状態に固定されます。

ステップ5:潰しと巻き取り

冷却後、バブルは潰しフレームを通過し、チューブを慎重に平坦化します。この平坦化されたチューブは、ニップローラーを介して引き出され、最終的に印刷や製袋などの後続処理のために大きなロールに巻き取られます。

二軸延伸が重要な利点である理由

バブルを膨らませるという単純な行為が、インフレーションフィルムに最も重要な特性を与えます。これは最終製品の性能に直接影響する概念です。

分子構造への影響

延伸がない場合、ポリマー鎖はランダムにコイル状になっています。膨張中の二方向延伸は、これらの鎖を機械方向(MD)と横方向(TD)の両方に配向させます。この組織化された構造を二軸延伸と呼びます。

結果として得られる材料特性

この分子配向は、フィルムの物理的特性を劇的に向上させます。これにより、よりバランスの取れた材料となり、あらゆる方向で高い引張強度、耐衝撃性、引裂抵抗が得られ、食料品袋や重袋など、耐久性が求められる用途に最適です。

トレードオフと課題の理解

強力である一方で、インフレーションフィルムプロセスには複雑さと限界がないわけではありません。客観的に見れば、他の方法が優れている場合があることを認識する必要があります。

ゲージ(厚さ)制御の難しさ

バブルの全幅にわたって完全に均一なフィルム厚さを維持することは、キャストフィルム押出よりもインフレーションフィルムの方が困難です。気流と温度の変動により、わずかなゲージバンドや不均一性が生じる可能性があります。

冷却速度の遅さと光学特性

空冷プロセスは、キャストフィルムで使用されるチルロール急冷よりも著しく遅いです。この冷却速度の遅さにより、ポリマー中に大きな結晶構造が形成され、フィルムの透明度が低下し、ヘイズが増加する可能性があります。

ポリマータイプの制限

このプロセスは、安定したバブルを形成し、崩壊しないために十分なメルト強度を持つポリマーを必要とします。そのため、この技術は低密度ポリエチレン(LDPE)や高密度ポリエチレン(HDPE)などの材料が主流であり、メルト強度が低い材料は不適です。

目標に合った適切な選択をする

インフレーションフィルムとキャストフィルムなどの他のプロセスとの間の決定は、製品の最終用途要件に完全に依存します。

- バランスの取れた強度と引裂抵抗が最優先事項の場合: ショッピングバッグ、建築用シート、農業用フィルムなど、耐久性が最重要視される用途には、インフレーションフィルムが優れた選択肢です。

- 優れた光学透明度と正確な厚さ制御が最優先事項の場合: 高品質な包装用オーバーラップやラミネートフィルムに好まれるキャストフィルム押出を検討すべきです。

- 継ぎ目のないチューブの製造が最優先事項の場合: インフレーションフィルムは、底部のみをシールする袋の製造に理想的な連続チューブを自然に作成するため、唯一実用的な方法です。

最終的に、膨張プロセスと結果として得られる分子配向との関係を理解することが、この技術を効果的に活用するための鍵となります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセス | 溶融プラスチックチューブを連続的に押し出し、バブルに膨らませ、冷却して巻き取る。 |

| 主な利点 | バランスの取れた機械的特性のための二軸延伸(二方向への延伸)。 |

| 理想的な用途 | 高強度と引裂抵抗が要求される用途(例:袋、サック、農業用フィルム)。 |

| 一般的な材料 | ポリエチレン(LDPE、HDPE)および良好なメルト強度を持つその他のポリマー。 |

優れた強度と耐久性でフィルム生産を強化する準備はできていますか?

インフレーションフィルムプロセスは、高性能プラスチックフィルムを作成するための鍵です。KINTEKでは、インフレーションフィルム押出プロセスを開発、テスト、最適化するために必要な精密なラボ機器と消耗品の提供を専門としています。新しい材料の研究であろうと品質管理の確保であろうと、当社のソリューションは、お客様の目標用途に最適な特性のバランスを達成するのに役立ちます。

ポリマー加工とフィルム分析におけるお客様のラボの特定のニーズをどのようにサポートできるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機