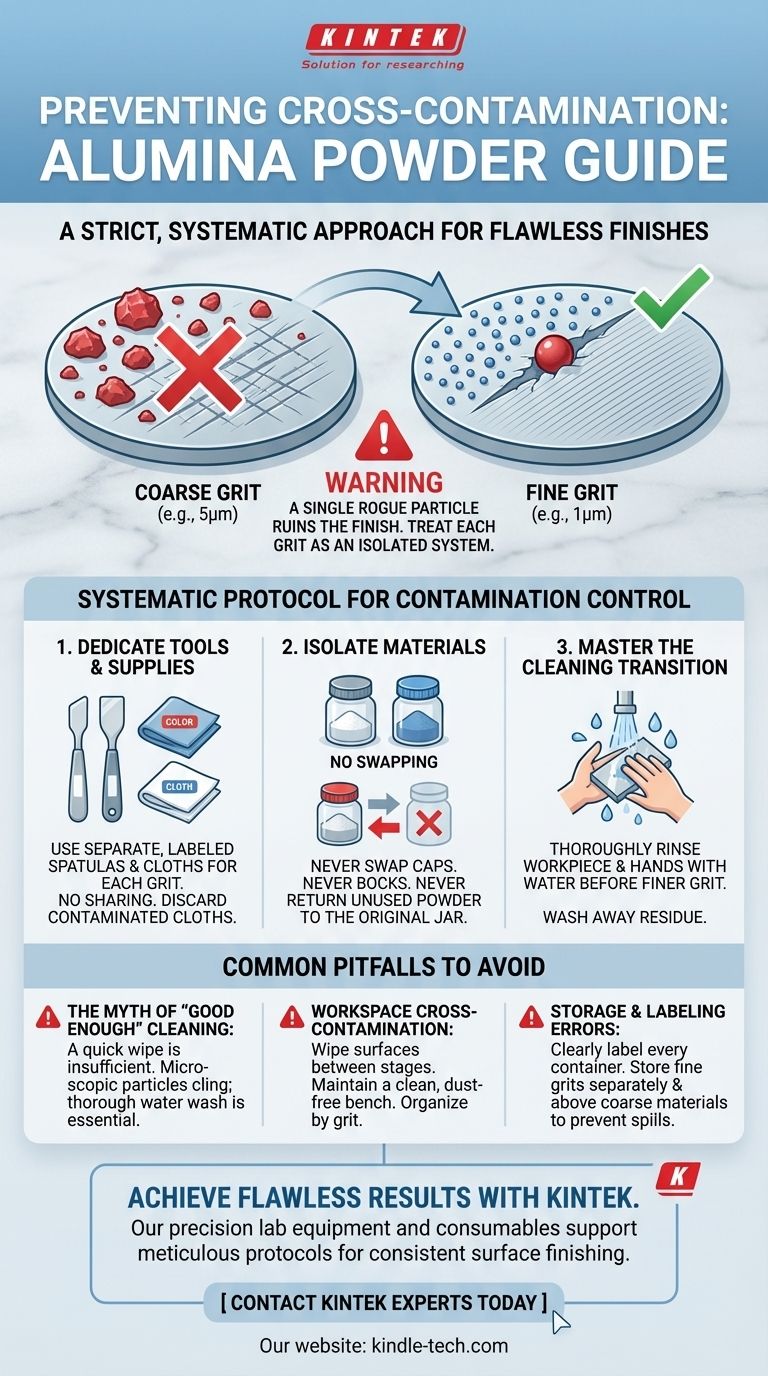

異なるサイズのアルミナ粉末を使用する際の相互汚染を防ぐには、厳格で体系的なアプローチを採用する必要があります。これには、各粉末に専用のヘラを使用する、容器のキャップを交換しない、より細かいグリットに移行する前にワークピースと手を水で徹底的に洗浄する、といったことが含まれます。

基本的な原則はシンプルです。たった1つの大きな研磨粒子でも、作成しようとしているより細かい表面を台無しにしてしまいます。したがって、予測可能で高品質な仕上げを保証するために、各グリットサイズを独立したシステムとして扱う必要があります。

段階的仕上げの原則

汚染がなぜこれほど有害なのかを理解することが、それを防ぐための第一歩です。段階的に細かい粉末を使用する目的は、特定の、制御された表面を作成することです。

研磨グリットの仕組み

各サイズのアルミナ粉末は、以前の粗いグリットによって残された傷を取り除くように設計されています。大きなグリット(5ミクロンなど)は材料を素早く除去しますが、深い傷を残します。より細かいグリット(1ミクロンなど)は、それらの深い傷を取り除き、はるかに浅い傷に置き換えます。

異物粒子の影響

より細かい研磨スラリーにたった1つの大きな粒子が混入することは、このプロセスにとって壊滅的です。その1つの粗い粒子が表面を削り続け、より細かい研磨剤では取り除けない深い傷を作り出します。

これは、より細かい粉末で行われたすべての作業を無効にし、望ましい滑らかで均一な表面ではなく、不均一で欠陥のある表面仕上げを残します。

汚染管理のための体系的なプロトコル

信頼性の高い結果を得るには、カジュアルな清掃を超えて、明確で再現性のあるプロセスを導入する必要があります。作業スペースをクリーンルームのように扱い、各ステップを意図的に実行します。

1. ツールと消耗品を専用にする

汚染を防ぐ最も簡単な方法は、異なるグリットサイズが同じアプリケーターに触れないようにすることです。

乾燥粉末の各容器には、別々の、明確にラベル付けされたヘラを使用してください。1つのヘラを洗浄して別のグリットサイズに使用しようとしないでください。

同様に、プロセスの各段階には、別々の専用の研磨布を使用してください。より大きな粒子が細かい研磨用の布に埋め込まれた場合、その布は永久に汚染され、細かい仕上げを生成することはできません。

2. 材料を隔離する

汚染はしばしば発生源で起こります。粉末容器を厳密に管理してください。

容器間でキャップを交換しないでください。キャップの内側からのわずかな浮遊粒子が、細かい粉末の容器全体を汚染するのに十分です。

使用していない粉末を元の容器に戻さないでください。粉末が容器から出たら、汚染されている可能性があるとみなし、戻さないでください。

3. 洗浄移行をマスターする

粗いグリットから細かいグリットに切り替える瞬間は、汚染にとって最も重要なポイントです。

次のより細かい段階に進む前に、ワークピース(例:電極)と手を水で徹底的に洗浄する必要があります。すすぎは、前のステップからの残留研磨粒子をすべて物理的に洗い流すために不可欠です。

避けるべき一般的な落とし穴

優れたシステムであっても、小さな見落としが失敗につながることがあります。これらの一般的な間違いを認識することは、プロセスの完全性を維持するために不可欠です。

「十分な」洗浄という神話

乾いた布でさっと拭いたり、簡単にすすいだりするだけでは不十分です。研磨粒子は微細で、表面や皮膚に付着します。ワークピース、手、および作業エリアからすべての粗い粒子が除去されるように、流水で徹底的に洗浄する必要があります。

作業スペースの相互汚染

ツールやワークピースだけが汚染源ではありません。ほこりっぽい、または整理されていない作業台は、簡単に浮遊粒子を混入させる可能性があります。

各段階の間に作業面を拭いてください。特に同じ部屋で粗い研磨が行われる場合は、空気中のほこりに注意してください。清潔で整理された作業スペースは、清潔で高品質な仕上げの前提条件です。

保管とラベリングのエラー

不適切にラベル付けされた容器は、一般的なエラーの原因です。すべての粉末容器、スラリーボトル、研磨布に、そのグリットサイズを明確かつ恒久的にマークしてください。細かいグリット材料は、粗いグリット材料とは別に、理想的には粗いグリット材料の上に保管し、こぼれによる汚染を防ぎます。

プロセスに合った適切な選択をする

必要な注意のレベルは、望ましい結果に直接依存します。

- 完璧な鏡面仕上げ(例:金属組織学、光学)が主な焦点の場合:絶対的な分離は不可欠です。最終的な1〜2回の仕上げステップには、完全に異なるツールと研磨布のセットを使用してください。

- 一般的な成形やバリ取りが主な焦点の場合:一貫性のために良好な実践が依然として重要ですが、軽微な汚染イベントは最終結果にとってそれほど壊滅的ではありません。

この規律あるアプローチを導入することで、表面仕上げプロセスを完全に制御できます。

要約表:

| 予防策 | 主な行動 | 目的 |

|---|---|---|

| 専用ツール | 各グリットサイズに別々の、ラベル付けされたヘラと布を使用する。 | グリット間の研磨粒子の物理的移動を防ぐ。 |

| 材料の隔離 | 容器のキャップを交換したり、使用していない粉末を容器に戻したりしない。 | 異物の粗い粒子から微細な粉末の完全性を保護する。 |

| 徹底的な洗浄 | より細かいグリットに切り替える前に、ワークピースと手を水ですすぐ。 | 前のステップからの残留研磨粒子をすべて洗い流す。 |

| 作業スペース管理 | 表面を拭き、細かいグリットを粗いものとは別に保管する。 | 空気中の汚染や環境汚染のリスクを最小限に抑える。 |

KINTEKの精密ラボ機器で完璧な仕上げ結果を実現

相互汚染による一貫性のない表面仕上げにお悩みですか?KINTEKは、研磨粉末の取り扱いのような細心のプロセスをサポートするために設計された、高品質のラボ機器と消耗品を専門としています。当社の製品には、完璧な結果に必要な厳格な隔離プロトコルを維持するのに役立つ専用ツール、クリーンルーム用品、および保管ソリューションが含まれています。

お客様のラボの効率と結果の信頼性を向上させるお手伝いをさせてください。今すぐ専門家にお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKの製品がお客様の表面仕上げワークフローに精度と一貫性をもたらす方法を発見してください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- PTFE測定シリンダー 10/50/100ml用カスタムPTFEテフロン部品メーカー

- カスタムPTFEテフロン部品メーカー 耐腐食性洗浄ラック フラワーバスケット

- 中空洗浄バスケットおよびラックキャリア用カスタムPTFEテフロン部品メーカー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機