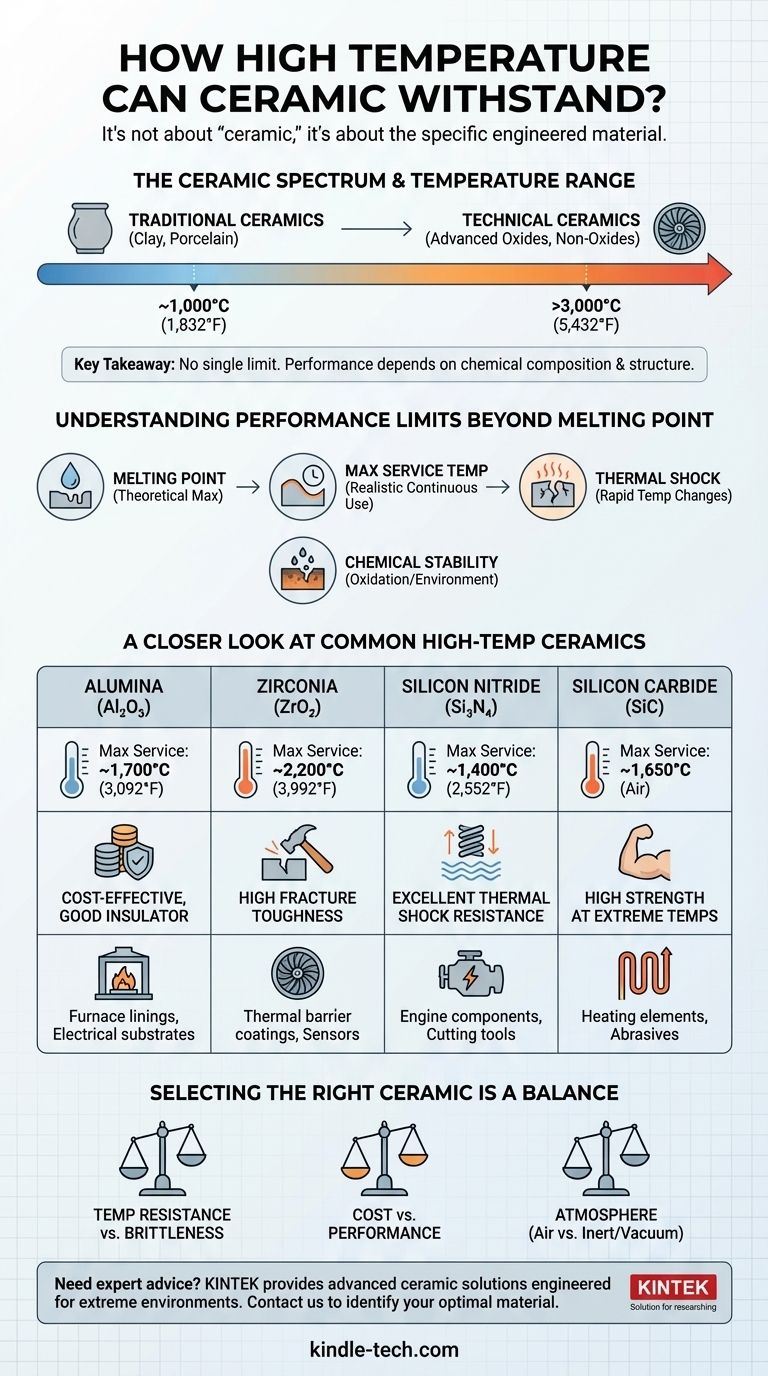

セラミックが耐えられる温度は劇的に異なり、一般的な陶磁器の約1,000°C(1,832°F)から、特殊なファインセラミックスの3,000°C(5,432°F)をはるかに超えるものまであります。「セラミック」は広範な材料カテゴリであり、それぞれに極度の熱に対する性能を決定づける独自の化学組成と結晶構造があるため、この大きな幅が存在します。

重要な点は、すべてのセラミックに単一の温度限界があるわけではないということです。真の問いは「セラミックはどれだけ熱くなれるか?」ではなく、「私の用途の熱的、化学的、機械的ストレスに耐えるように設計された特定のセラミックはどれか?」ということです。

なぜ「セラミック」は広すぎる用語なのか

適切な材料を選択するには、まず日常生活で慣れ親しんでいるセラミックが、産業で使用される先端材料とは根本的に異なることを理解する必要があります。

伝統的なセラミックとファインセラミックスの違い

陶器、レンガ、磁器などの伝統的なセラミックは、通常、粘土をベースにしています。金属やプラスチックと比較して耐熱性がありますが、その温度限界と機械的特性は穏やかです。

ファインセラミックス(先端セラミックスまたはエンジニアリングセラミックスとも呼ばれる)は、酸化物、炭化物、窒化物などの高純度材料であり、優れた特性を持っています。これらは、炉のライニング、タービンブレード、電子基板などの用途に使用される材料です。

主要なファインセラミックスのファミリー

ファインセラミックスは、その熱性能に直接影響を与える化学的組成によって最もよく理解されます。

- 酸化物セラミックス:これらは金属と酸素の化合物です。通常、高温下で空気中で安定しており、優れた熱的および電気的絶縁体です。一般的な例には、アルミナ(Al₂O₃)やジルコニア(ZrO₂)があります。

- 非酸化物セラミックス:このグループには、炭化物、窒化物、ホウ化物が含まれます。多くの場合、酸化物よりも高い温度限界と優れた熱衝撃耐性を提供しますが、制御された雰囲気で使用されない場合、酸化を受けやすいことがあります。主な例は、炭化ケイ素(SiC)と窒化ケイ素(Si₃N₄)です。

融点を超える性能限界の理解

材料の融点は理論上の上限にすぎません。実際には、セラミックの有用な使用温度は、他のいくつかの重要な要因によって決定されます。

融点の役割

融点は絶対的な上限を設定しますが、セラミックは軟化や構造完全性の喪失により、この温度をはるかに下回る温度で実用できなくなるのが一般的です。材料の最大使用温度は、連続使用における現実的な限界です。

決定的な要因:熱衝撃耐性

熱衝撃とは、材料が急激な温度変化にさらされたときに亀裂が入る傾向です。セラミックは脆く、均一に膨張・収縮しないため、一般的に熱衝撃耐性が低いです。

この特性(融点ではない)が、温度が変動する用途での破損の主な原因となることがよくあります。窒化ケイ素のような材料は、優れた熱衝撃耐性を持つように特別に設計されています。

高温下での化学的安定性

極端な温度では、周囲の雰囲気がセラミックを劣化させる可能性があります。たとえば、炭化ケイ素のような非酸化物セラミックスは、融点に達するずっと前に空気中で酸化(酸素と反応)し始め、構造を損なう可能性があります。セラミックの選択は、それが動作する化学環境を考慮に入れる必要があります。

一般的な高温セラミックスの詳細

ここでは、広く使用されているファインセラミックスとその典型的な性能限界を実用的に分類します。

アルミナ(酸化アルミニウム)

アルミナは最も一般的で費用対効果の高いファインセラミックスです。優れた安定性と絶縁特性により、高温用途の主力製品となっています。

- 最大使用温度:約1,700°C(3,092°F)

ジルコニア(二酸化ジルコニウム)

しばしばイットリア(YSZ)で安定化されるジルコニアは、アルミナよりも高い使用温度を持ち、優れた破壊靭性を示します。ジェットエンジンのブレードなどの金属部品の熱遮蔽コーティングとして使用されることがよくあります。

- 最大使用温度:約2,200°C(3,992°F)

窒化ケイ素(Si₃N₄)

窒化ケイ素の際立った特徴は、高い強度と並ぶ優れた熱衝撃耐性です。これにより、自動車エンジン部品などの動的な高温用途に最適です。

- 最大使用温度:約1,400°C(2,552°F)(空気中での酸化により制限される)

炭化ケイ素(SiC)

炭化ケイ素は非常に高い温度でも強度を維持するため、極度の高温用途に最適な材料の1つです。通常の圧力下では融解せず、約2,700°Cで昇華(直接気体に変化)します。

- 最大使用温度:空気中では最大1,650°C(3,002°F);不活性環境でははるかに高くなる可能性があります。

トレードオフの理解

セラミックの選択は、競合する特性のバランスを取る作業です。単一の材料がすべての状況に最適なわけではありません。

耐熱性と脆さ

一般的に、温度上限が高い材料ほど脆く、警告なしに壊滅的な破損を起こしやすい傾向があります。ジルコニアはこの点で注目すべき例外であり、靭性の向上が見られます。

コストと性能

性能とコストの間には直接的な相関関係があります。アルミナは比較的安価ですが、窒化ケイ素や炭化ケイ素などの高純度非酸化物セラミックスは、製造コストが大幅に高くなります。

雰囲気と環境への影響

上記の性能定格は、多くの場合、空気中での動作を想定しています。真空や不活性ガス(非反応性ガス)中で用途が動作する場合、酸化のリスクがなくなるため、非酸化物セラミックスの最大使用温度は大幅に上昇する可能性があります。

用途に最適なセラミックの選択

選択は、主要な運用目標を明確に理解することによって推進される必要があります。

- コスト効率の高い構造部品または1700°Cまでの断熱が主な焦点の場合:アルミナはデフォルトの出発点であり、業界標準です。

- 高い破壊靭性を備えた熱絶縁が主な焦点の場合:ジルコニアは、熱遮蔽コーティングとして特に優れた候補です。

- 動的な環境で優れた熱衝撃耐性が主な焦点の場合:窒化ケイ素はこの課題のために特別に設計されています。

- 極端な温度(1400°C超)で最大の強度保持が主な焦点の場合:炭化ケイ素が主要な選択肢となりますが、動作雰囲気を考慮する必要があります。

用途の特定の要求事項を定義することにより、意図された環境で成功するように設計されたセラミックを選択できます。

要約表:

| セラミックの種類 | 主な特徴 | 最大使用温度(°C) | 一般的な用途 |

|---|---|---|---|

| アルミナ(Al₂O₃) | 費用対効果が高い、優れた絶縁体 | 約1,700°C | 炉のライニング、電気基板 |

| ジルコニア(ZrO₂) | 高い破壊靭性 | 約2,200°C | 熱遮蔽コーティング、センサー |

| 窒化ケイ素(Si₃N₄) | 優れた熱衝撃耐性 | 約1,400°C | エンジン部品、切削工具 |

| 炭化ケイ素(SiC) | 極度の温度での高い強度 | 空気中で最大1,650°C | 発熱体、研磨材 |

高温プロセスに最適なセラミックの選択にお困りですか? KINTEKの専門家は、すべての用途には独自の熱的、化学的、機械的需要があることを理解しています。当社は、極限環境向けに設計された先端的なラボ機器とセラミック消耗品の提供を専門としています。耐久性のある炉のライニング、高性能の発熱体、またはカスタムセラミック部品が必要な場合でも、当社のチームが最適な材料ソリューションの特定をお手伝いします。

KINTEKに今すぐお問い合わせいただき、個別相談をご利用ください。お客様の高温用途での優れた性能と長寿命の実現をサポートいたします。

ビジュアルガイド

関連製品

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- 熱分析TGA DTA用 高性能ファインセラミックス アルミナるつぼ (Al2O3)

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性

よくある質問

- セラミックの別の呼び名は?陶器、磁器、技術材料に関するガイド

- 焼結中にβ-Al2O3ペレットが粉末で覆われるのはなぜですか? 揮発性制御をマスターしてセラミックスを改善する

- アルミナセラミックスはどのように作られるのか?製造方法と材料特性のガイド

- 炭化ケイ素はどのように機能するのか?次世代エレクトロニクスを超高効率で駆動する

- 複合セラミック(AlSiTi)の研削プロセスを評価するために使用された指標は何ですか?研削結果を最適化する

- セラミック粉末の焼結中にどのような物理的変化が起こりますか?緻密で丈夫な部品への変形をマスターする

- 炭化ケイ素の一般的な用途は何ですか?過酷な環境下での極限性能を引き出す

- マイクロ波焼結は従来の焼結とどう違うのか?より速く、より効率的な材料加工を実現する