本質的に、アルミナチューブの製造は、高純度の酸化アルミニウム(Al₂O₃)粉末を、硬くて高密度で非常に弾力性のある形状に変換するセラミック成形プロセスです。これは、まず粉末をバインダーと混合して加工可能な塊を作り、いくつかの方法のいずれかを使用してこの「グリーン」体を押出成形し、最後に焼結と呼ばれるプロセスで極めて高い温度で焼成することによって達成されます。選択された特定の成形方法は、チューブの最終的な特性とコストを決定する重要な決定事項です。

アルミナチューブの製造に使用される方法(主に押出成形、鋳込み成形、または等方圧プレス)は、単なる製造の詳細ではありません。それは、チューブの密度、寸法精度、機械的強度を決定する最も重要な単一の要因であり、高温または高純度のアプリケーションでの性能に直接影響を与えます。

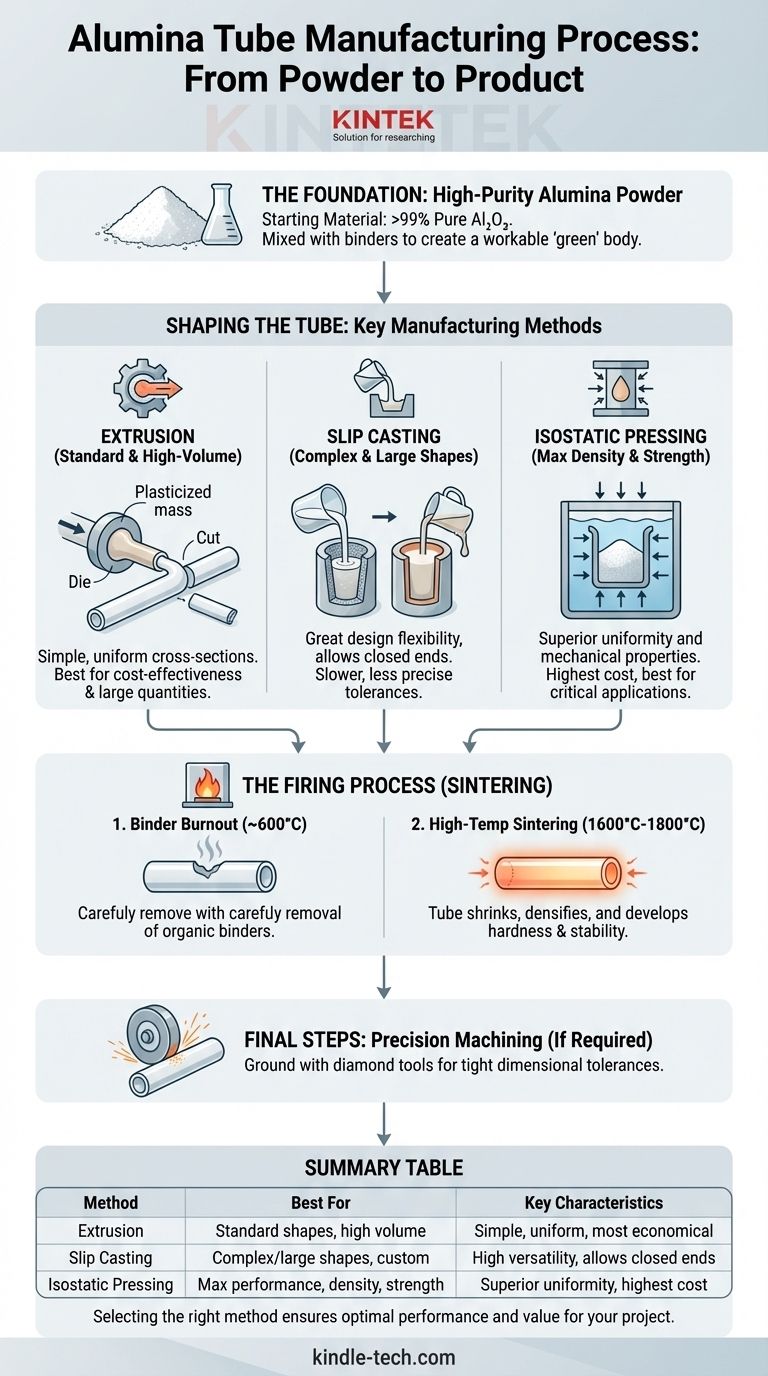

基礎:高純度アルミナ粉末

適切な材料から始める

プロセス全体は、例外的に純粋な酸化アルミニウム(Al₂O₃)粉末から始まります。炉管や半導体部品などの高性能アプリケーションでは、この純度は99%を超えることがよくあります。

この高純度が、アルミナの主な特性である優れた耐薬品性、高い電気絶縁性、極端な温度安定性の源です。

「グリーン」体の準備

未加工の粉末は容易に成形できません。水、有機バインダー、可塑剤と混合する必要があります。

これにより、加工可能な粘土状の塊(押出成形用)または「スリップ」と呼ばれる液状スラリー(鋳込み成形用)が作成されます。この未焼成で柔軟な状態は、「グリーン」体として知られています。

チューブの成形:主要な製造方法

成形方法の選択は、目的のチューブの寸法、複雑さ、および性能要件に基づいた重要なエンジニアリング上の決定です。

押出成形:標準チューブの主力

押出成形は、シンプルで均一なチューブを製造するための最も一般的で費用対効果の高い方法です。

可塑化されたアルミナ混合物を円形のダイを通して高圧で押し出します。これにより、所望の長さに切断される長い連続チューブが作成されます。これは、標準的な保護チューブ、絶縁体、および炉線支持体の大量生産に最適です。

鋳込み成形:複雑または大型の形状用

鋳込み成形は、押出成形には実用的でない非標準形状、閉じた端部、または非常に大きな直径を持つチューブに使用されます。

液状のアルミナスラリーを多孔質の石膏型に注ぎ込みます。石膏がスラリーから水分を吸収し、アルミナの固い層が型の内面に形成されます。所望の肉厚に達すると、余分なスラリーは注ぎ出されます。

等方圧プレス:最大の密度と強度を実現

等方圧プレスは、最高品質で最も均一で高密度のアルミナチューブを製造します。この方法は、最も要求の厳しいアプリケーションのために予約されています。

アルミナ粉末を柔軟なチューブ状の金型に入れ、それを流体室に浸します。流体には全方向から均一な巨大な圧力が加えられ、粉末が圧縮されます。これにより、内部欠陥が最小限に抑えられた、極めて高密度のグリーン体が生成されます。

「グリーン」体から完成品へ:焼成プロセス

成形後、「グリーン」チューブは壊れやすく、最終的なセラミック特性を持っていません。焼成、すなわち焼結の段階で、硬くて高密度の最終製品に変換されます。

バインダーの焼失の重要性

グリーンチューブはまず、穏やかな温度(約600°C)までゆっくりと加熱されます。この重要なステップで、チューブに亀裂や欠陥を生じさせることなく、有機バインダーと可塑剤が慎重に燃焼されます。

高温焼結

その後、チューブは炉内で極端な温度、通常は1600°Cから1800°Cの間まで加熱されます。

この温度で、個々のアルミナ粒子が融合します。チューブは大幅に収縮し(最大20%)、緻密化し、多孔性をなくし、特徴的な硬度、熱安定性、機械的強度を発現します。

精密加工と仕上げ

焼結後、アルミナチューブは極めて硬くなります。非常に厳しい寸法公差が必要な場合は、ダイヤモンドコーティングされた工具を使用して最終サイズに研削する必要があります。

トレードオフの理解

各製造プロセスには、コスト、複雑さ、最終性能のバランスがあります。

押出成形:コスト対複雑性

押出成形されたチューブは、標準的な形状と大量生産において非常に費用対効果が高いです。ただし、この方法は単純で均一な断面に限定されます。

鋳込み成形:汎用性対公差

鋳込み成形は大きな設計の柔軟性を可能にし、複雑な形状や大型の形状を可能にします。トレードオフは、多くの場合、他の方法と比較してプロセスが遅く、寸法公差がそれほど正確でないことです。

等方圧プレス:性能対コスト

この方法は、優れた密度、均一性、強度を持つチューブを生成するため、クリティカルな真空、タービン、または構造部品に最適です。この高い性能は、大幅に高い製造コストを伴います。

用途に合ったチューブの選択

製造プロセスを理解することで、特定の技術的および予算の要件に基づいて正しいチューブを選択できます。

- 標準的なアプリケーション(例:熱電対保護チューブ、炉線支持体)で費用対効果を最優先する場合: 押出成形チューブは、最低コストで優れた性能を提供します。

- 複雑な形状や大口径のチューブ(例:カスタム炉ライナーやるつぼ)を最優先する場合: 鋳込み成形チューブは、必要な設計の柔軟性を提供します。

- 極限状態(例:高真空炉部品や精密ウェーハ処理)で最高の性能を最優先する場合: 等方圧プレスチューブは、要求される最高の密度、純度、機械的強度を提供します。

アプリケーションの要求と製造方法を一致させることで、プロジェクトの最適な性能と価値を保証します。

要約表:

| 製造方法 | 最適な用途 | 主な特性 |

|---|---|---|

| 押出成形 | 標準形状、大量生産、費用対効果 | シンプルで均一なチューブ。最も経済的 |

| 鋳込み成形 | 複雑な形状/大型形状、カスタム設計 | 高い汎用性。閉じた端部と大口径が可能 |

| 等方圧プレス | 最高の性能、密度、強度 | 優れた均一性と機械的特性。最高コスト |

お客様の研究所の特定の用途に合わせて調整された高性能アルミナチューブが必要ですか? 適切な製造方法は、プロセスの要求する熱安定性、耐薬品性、機械的強度を達成するために不可欠です。KINTEKでは、アルミナチューブを含む精密な実験装置および消耗品の供給を専門としており、信頼性のために設計されています。当社の専門家が、炉、半導体、または研究用途に最適なチューブの選択をお手伝いします。要件についてご相談の上、見積もりを取得するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- 精密用途向けエンジニアリング先進ファインアルミナ(Al₂O₃)セラミック位置決めピン ストレートベベル