重要なのは、PVD自体は材料ではないということです。 これは、特定の材料の極めて薄く耐久性のある層を物体の表面に適用するために使用される、洗練されたコーティングプロセス、すなわち物理気相成長法(Physical Vapor Deposition)です。PVD仕上げの「材料」とは、所望の結果に応じて大きく異なる、堆積される物質を指します。

中心的な誤解は、PVDを物質として捉えることです。代わりに、高性能な別個の材料(コーティング)をベースとなる物体(基材)に結合させるハイテクプロセスとして考えるべきです。

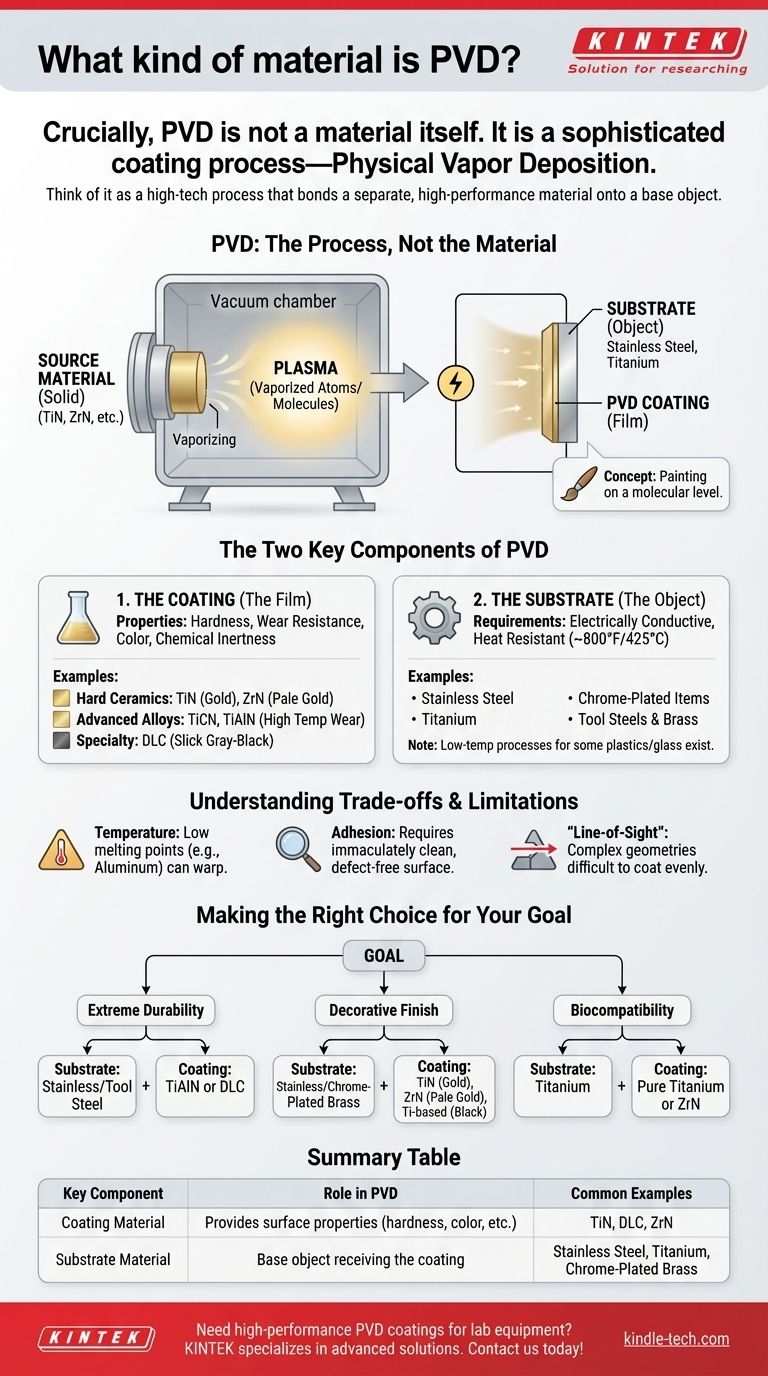

PVDとは何か?材料ではなくプロセス

PVDを理解するには、方法と関連する材料を切り離す必要があります。「物理気相成長法」という名前は、まさに何が起こるかを説明しています。

基本原理:気化と堆積

簡単に言えば、PVDプロセスは真空チャンバー内で行われます。固体源材料(多くの場合、高純度の金属またはセラミック)が、原子または分子のプラズマに気化されます。

その後、コーティングされる物体(基材)に電圧が印加され、気化した粒子が引き寄せられます。これらの粒子は物体の表面に凝縮し、薄くしっかりと結合した膜を形成します。分子レベルでの塗装のようなものだと考えてください。

この区別が不可欠な理由

PVDはプロセスであるため、驚異的な柔軟性を提供します。エンジニアは、さまざまな基材材料に対して、硬度の向上、色の変更、耐食性など、特定の特性を達成するために、広範なコーティング材料のライブラリから選択できます。

PVDの2つの主要コンポーネント

すべてのPVD適用には、適用されるコーティングとコーティングされる基材という2つの異なる材料が関与します。

コーティング材料(膜)

これは、最終製品に独自の表面特性を与える材料です。これらの材料は、硬度、耐摩耗性、色、化学的不活性に基づいて選択されます。

一般的なPVDコーティング材料には以下が含まれます。

- 硬質セラミックス: その金色の色と極度の硬度で知られる窒化チタン(TiN)や、優れた耐食性を提供する淡い金色を持つ窒化ジルコニウム(ZrN)など。

- 先進合金: 炭窒化チタン(TiCN)や、高温での耐摩耗性をさらに向上させる窒化アルミニウムチタン(TiAlN)など。

- 純金属: 装飾的または生体適合性の目的で、金やチタンなどの貴金属が堆積されることがあります。

- 特殊コーティング: 非常に低い摩擦係数を持つ滑らかな灰色がかった黒色の表面を作り出すダイヤモンドライクカーボン(DLC)など。

基材材料(物体)

これはコーティングを受けるベースとなる物体です。PVDプロセスでは、基材が(ほとんどの場合)電気伝導性を持ち、変形することなく最大800°F(425°C)までの温度に耐える必要があります。

PVDコーティングの優れた候補には以下が含まれます。

- ステンレス鋼: その耐久性とプロセス熱に耐える能力から、理想的な基材です。

- チタン: ステンレス鋼と同様に、PVDの完璧なベースとなります。

- クロムメッキ品: PVDは高品質のニッケルクロムメッキに非常に良く付着します。

- 一部の工具鋼および真鍮。

ABSやポリカーボネートなどの一部のプラスチックやガラスも、特殊な低温PVDプロセスを使用してコーティングすることができます。

トレードオフと制限の理解

PVDプロセスは強力ですが、万能ではありません。その制約を理解することが、効果的に使用するための鍵となります。

基材の互換性が鍵

最も重要な制限は温度です。アルミニウムや多くの亜鉛合金など、融点が低い材料は、真空チャンバー内で変形したり溶けたりする可能性があるため、標準的なPVDプロセスでは通常、適していません。

密着には完璧な表面が必要

PVD膜はわずか数マイクロメートルしかありません。その性能は、基材への結合に完全に依存します。コーティングが適切に密着するためには、基材の表面は極めて清潔で滑らかで、欠陥がない必要があります。

「見通し線」プロセスである

気化したコーティング材料は、チャンバー内を直線的に移動します。これは、洗練された回転治具がない場合、複雑な内部形状や深く狭い穴を均一にコーティングすることが非常に困難であることを意味します。

目標に合わせた適切な選択

コーティングと基材の選択は、完成品の主な目的に基づいて決定されるべきです。

- 究極の耐久性と耐摩耗性が主な焦点の場合: ステンレス鋼や工具鋼などの基材に、TiAlNやDLCなどのセラミックコーティングを選択します。

- 装飾的な仕上げが主な焦点の場合: ステンレス鋼や高品質のクロムメッキ真鍮の基材に、TiN(金色)、ZrN(淡い金色)、またはチタンベース(チャコール/黒色)のコーティングを施すのが理想的です。

- 医療機器の生体適合性が主な焦点の場合: チタン基材に、純チタンまたはZrNコーティングを使用します。

結局のところ、PVDが多用途なプロセスであることを理解することで、目標達成に必要な材料の正確な組み合わせを選択できるようになります。

要約表:

| 主要コンポーネント | PVDにおける役割 | 一般的な例 |

|---|---|---|

| コーティング材料 | 表面特性(硬度、色など)を提供する | 窒化チタン(TiN)、ダイヤモンドライクカーボン(DLC)、窒化ジルコニウム(ZrN) |

| 基材材料 | コーティングを受けるベースとなる物体 | ステンレス鋼、チタン、クロムメッキ真鍮 |

実験装置やコンポーネントに高性能なPVDコーティングが必要ですか? KINTEKは、研究室のニーズに対応する先進的なPVDソリューションを専門としており、耐摩耗性を高め、摩擦を減らし、化学的不活性を向上させる耐久性のあるカスタムコーティングを提供します。当社の専門家が、お客様の特定の用途に最適なコーティングと基材の組み合わせを選択するお手伝いをいたします。ご相談については今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用電動油圧真空熱プレス