その核心において、真空熱成形は、加熱されたプラスチックシートを単一の金型上で真空圧を利用して成形する簡略化された製造プロセスです。これは、プラスチック部品、特に輪郭のあるパッケージ、トレイ、シンプルな筐体のように片側のみに精密なディテールが必要な部品を作成するための最も一般的で費用対効果の高い方法の一つです。

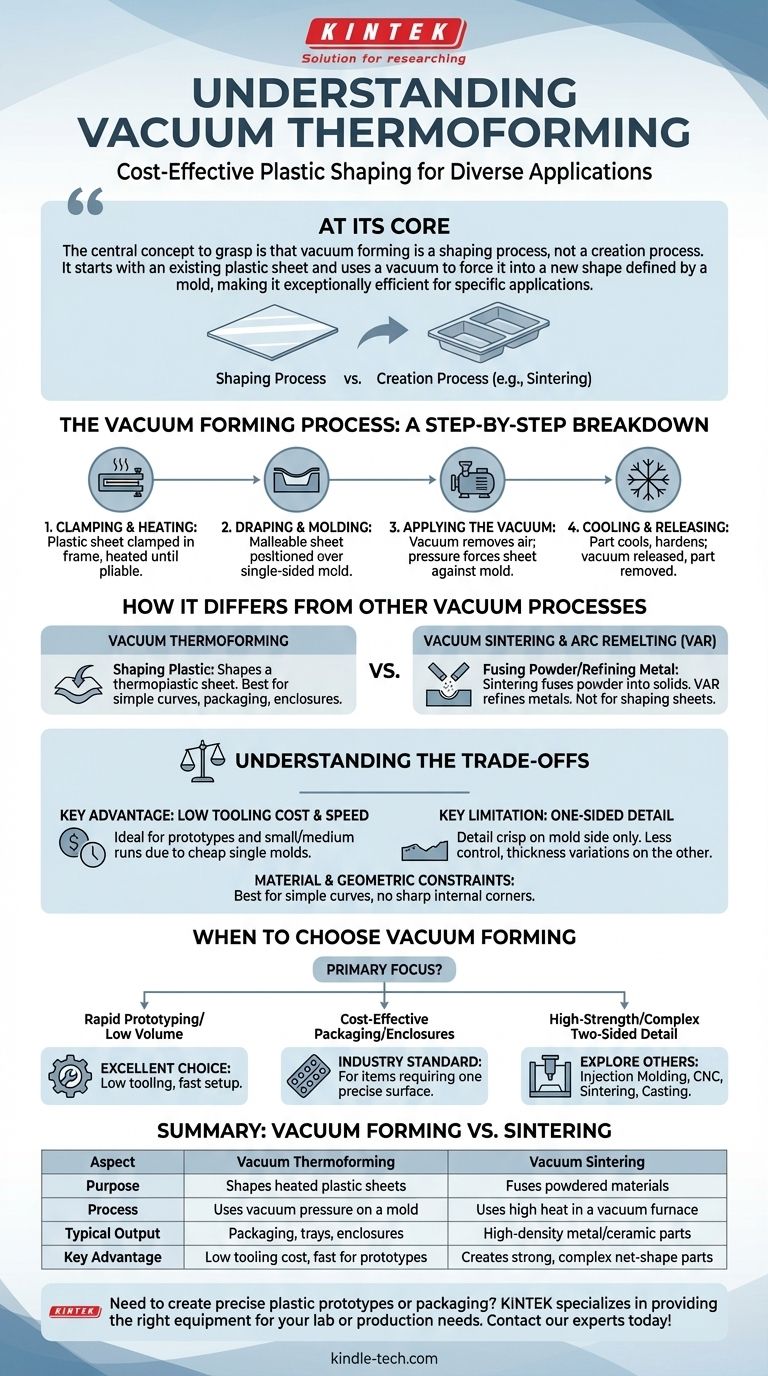

把握すべき中心的な概念は、真空成形が「作成」プロセスではなく「成形」プロセスであるということです。既存のプラスチックシートから始まり、真空を利用して金型によって定義された新しい形状に強制的に成形するため、特定の用途において非常に効率的です。

真空成形プロセス:ステップバイステップの内訳

その用途を理解するには、まずその仕組みを理解する必要があります。このプロセスは非常にシンプルであり、それが効率性と費用対効果の主な源となっています。

ステップ1:クランプと加熱

プラスチックシートをフレームにクランプします。このシートは、柔らかく、しなやかになり、成形可能な温度に達するまで加熱されます。

ステップ2:ドレーピングと成形

可塑性になったら、プラスチックシートを金型の上に配置します。この金型には、部品の最終的な希望形状が含まれています。

ステップ3:真空の適用

真空が作動し、プラスチックシートと金型の間の空気が除去されます。その後、大気圧が柔らかいプラスチックを押し下げ、金型の表面にぴったりと密着させます。

ステップ4:冷却と解放

プラスチックは冷却され、新しい形状に硬化します。真空が解除され、新しく成形された部品は金型から取り出され、トリミングと仕上げの準備が整います。

真空成形が他の真空プロセスとどう異なるか

「真空」という言葉は多くの産業プロセスで使用されており、混乱を招く可能性があります。真空成形は、材料の作成や精製に真空を使用するプロセスとは根本的に異なります。

熱成形 vs. 焼結

真空成形は熱可塑性シートを成形します。対照的に、真空焼結は粉末材料(金属やセラミックなど)を炉内で固体で高密度の物体に融合させます。焼結は、材料を単に成形するのではなく、高温での原子拡散に依存して材料を作成します。

熱成形 vs. アーク再溶解 (VAR)

真空アーク再溶解は、金属を精製および純化するために使用される冶金プロセスです。真空中で不純な電極を電気アークで溶融し、精製された溶融金属が水冷金型で凝固します。これは高純度の精製プロセスであり、プラスチックの成形とは全く異なります。

真空成形のトレードオフを理解する

他の製造方法と同様に、真空成形には明確な利点と限界があります。これらを理解することは、プロジェクトに適したプロセスを選択するために不可欠です。

主な利点:低い金型コストと速度

片面金型のみを必要とするため、射出成形などの方法と比較して、金型製作が大幅に安価で迅速です。これにより、プロトタイプ、小〜中規模の生産、および金型コストが他に法外になるような大型部品に最適です。

主な制限:片面ディテール

金型に接するプラスチックの側面は、鮮明で明確なディテールを持ちます。しかし、金型から離れた側面は制御が少なく、特徴が不明瞭になったり、肉厚にばらつきが生じたりすることがよくあります。これがこのプロセスの主なトレードオフです。

材料と幾何学的制約

このプロセスは、単純な曲線があり、鋭い内角やアンダーカットがない部品に最も適しています。深い絞り加工は、角で過度な材料の薄化を引き起こす可能性があります。

真空成形を選択すべき時

プロジェクトの具体的な目標によって、真空成形が正しい技術的選択であるかどうかが決まります。

- 迅速なプロトタイピングまたは少量生産が主な焦点である場合:金型コストが低く、セットアップ時間が短いため、真空成形は優れた選択肢です。

- 費用対効果の高いパッケージングまたはシンプルな筐体が主な焦点である場合:ブリスターパック、食品トレイ、機器カバーなど、片面のみに精密な定義が必要なアイテムを製造するための業界標準です。

- 高強度部品または複雑な両面ディテールが主な焦点である場合:射出成形、CNC加工、または金属の場合は焼結や鋳造などの他の方法を検討する必要があります。

適切な製造プロセスを選択することは、プロジェクトの譲れない要件を明確に理解することから始まります。

要約表:

| 側面 | 真空熱成形 | 真空焼結 |

|---|---|---|

| 目的 | 加熱されたプラスチックシートを成形する | 粉末材料を固体に融合する |

| プロセス | 金型に真空圧を使用する | 真空炉で高温を使用する |

| 典型的な出力 | パッケージ、トレイ、筐体 | 高密度金属/セラミック部品 |

| 主な利点 | 低い金型コスト、プロトタイプ向けに高速 | 強力で複雑なニアネットシェイプ部品を作成する |

精密なプラスチックプロトタイプやパッケージを作成する必要がありますか? KINTEKは、お客様のラボや生産ニーズに合った適切な機器を提供することに特化しています。真空成形や焼結のような高度なプロセスを検討している場合でも、当社の専門知識により、材料成形と製造に最適なソリューションを確実に提供します。今すぐ当社の専門家にお問い合わせください、お客様のプロジェクト要件についてご相談ください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 高温用途向け真空熱処理・熱圧焼結炉

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 大型垂直石墨化真空炉

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー