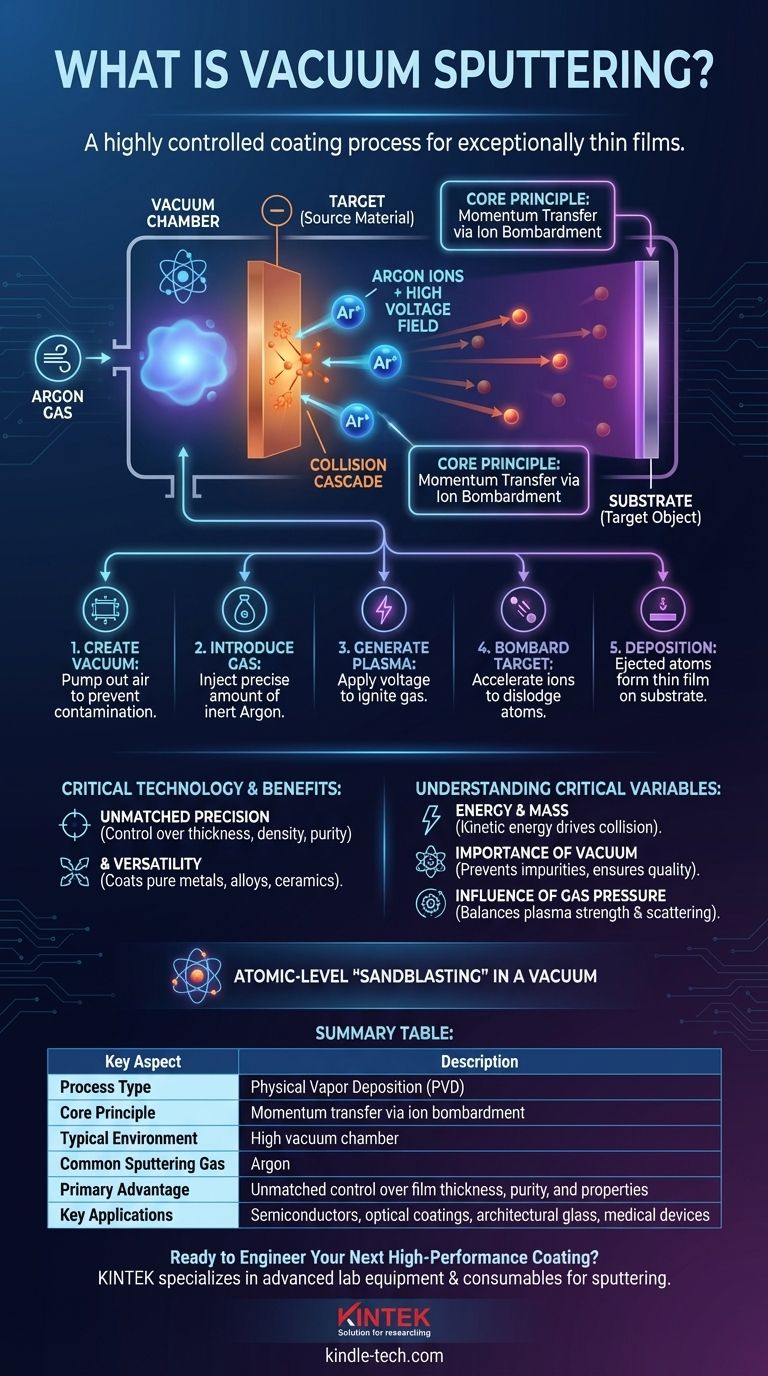

真空スパッタリングとは、本質的に、材料を表面に堆積させるために使用される、高度に制御されたコーティングプロセスです。これは、真空チャンバー内で高エネルギーイオンによる衝突によって、ターゲット材料(「ターゲット」)から原子を噴射させることによって機能します。これらの噴射された原子は移動し、2番目の表面(「基板」)に着弾し、均一で高純度の層を徐々に形成します。

スパッタリングは、真空下での原子レベルの「サンドブラスト」の一種として理解するのが最も適切です。砂の代わりに、イオン化されたガスを使用してターゲット材料から原子を削り取り、それらが目的の物体上に高性能な薄膜として再構築されます。この方法により、エンジニアは膜の厚さ、密度、電気的特性または光学的特性を正確に制御できます。

基本原理:運動量伝達

スパッタリングは物理気相成長(PVD)の一種であり、固体源からの材料を物理的に蒸気に移行させ、それが基板上に凝縮することを意味します。プロセス全体は、運動量伝達という物理原理にかかっています。

ガスからプラズマへ

プロセスは、ほぼ真空を作り出し、次に不活性ガス(ほぼ常にアルゴン)を少量導入することから始まります。強力な電場が印加され、アルゴン原子から電子が剥ぎ取られます。

これにより、正荷電したアルゴンイオンと自由電子で構成されるエネルギー状態であるプラズマが生成されます。

衝突カスケード

ターゲット材料に負の電圧が印加されると、プラズマ中の正のアルゴンイオンが加速され、高速でターゲットに衝突します。この衝撃により、ターゲットの原子構造内で連鎖反応、すなわち「衝突カスケード」が引き起こされます。

このエネルギーのカスケードがターゲットの表面に到達すると、表面原子を所定の位置に保持している結合を打ち破るのに十分な力が生じ、原子が物理的に叩き出されます。これらの噴射された原子が最終的なコーティングを形成するものとなります。

プロセスの段階的な内訳

スパッタリングを実際に応用して理解するには、密閉されたチャンバー内で発生する個別の事象のシーケンスとして視覚化すると役立ちます。

ステップ1:真空の作成

基板とターゲット材料を密閉チャンバー内に配置します。フィルムが空気分子と衝突して汚染されるのを防ぐため、ほとんどすべての空気が汲み出されて真空が作られます。

ステップ2:スパッタリングガスの導入

不活性ガス(通常はアルゴン)が少量、正確に制御されてチャンバー内に導入されます。圧力は依然として非常に低く、通常の気圧をはるかに下回っています。

ステップ3:プラズマの生成

ターゲット(カソードとして機能)とチャンバー壁または専用のアノードの間に高電圧が印加されます。この電圧によりアルゴンガスが点火され、輝くプラズマに変換されます。

ステップ4:ターゲットの衝突(ボンバルディアメント)

正に帯電したアルゴンイオンが、負に帯電したターゲットに向かって強力に引き寄せられます。これらがターゲット表面に衝突し、ターゲット材料の原子または分子を叩き出します。

ステップ5:基板への堆積

噴射されたターゲット原子は真空チャンバーを通過し、基板上に着弾します。時間の経過とともに、これらの原子が蓄積し、核を形成し、高密度で均一な超薄膜へと成長します。

スパッタリングが重要な技術である理由

スパッタリングは単なる実験室での珍しい現象ではなく、半導体から建築用ガラスに至るまで、多くの現代技術の基礎となる製造技術です。

比類のない精度と制御

スパッタリングの主な利点は制御性にあります。ガス圧、電圧、時間を注意深く管理することにより、エンジニアは結果として得られる膜の厚さ、密度、結晶粒構造、純度を正確に決定できます。

材料の多様性

スパッタリングは、純粋な金属、合金、さらには絶縁セラミック化合物を含む幅広い材料の堆積に使用できます。これにより、特定の光学的または電気的特性を持つ多層コーティングを作成する上で非常に貴重となります。

重要な変数の理解

スパッタリングプロセスの品質と効率は自動的にもたらされるものではありません。それらは、いくつかの相互に関連する要因の慎重なバランスにかかっています。

エネルギーと質量の役割

スパッタリングプロセスの有効性は運動エネルギーの関数です。スパッタリングガスのイオンの質量とそれらの加速電圧は、衝突ごとに放出されるターゲット原子の数に直接影響します。

真空の重要性

不十分な真空は最も一般的な失敗の原因です。酸素や水蒸気などの残留ガス分子は、成長中の膜に取り込まれ、性能を低下させる不純物を生成します。

ガス圧力の影響

スパッタリングガスの圧力はトレードオフの関係にあります。圧力が低すぎると、プラズマが弱くなり、成膜速度が遅くなります。圧力が高すぎると、スパッタされた原子がガス原子と衝突して散乱し、膜の品質と均一性が低下します。

プロジェクトへの適用方法

成膜パラメータの選択は、薄膜に求められる最終結果によって完全に決定されます。

- 電子部品用の高純度膜の作成が主な焦点である場合: 可能な限り最高の真空レベルを達成し、超高純度のスパッタリングガスを使用することを優先します。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: 均一な被覆を確実にするために、ガス圧と基板の位置を注意深く管理する必要があります。

- 複雑な合金の堆積が主な焦点である場合: スパッタリングは理想的です。なぜなら、一般的にターゲット材料の組成が最終膜に保持されるためです。

結局のところ、真空スパッタリングは、原子スケールで材料を設計し、高付加価値の表面を層ごとに構築するための比類のない能力を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | イオン衝突による運動量伝達 |

| 一般的な環境 | 高真空チャンバー |

| 一般的なスパッタリングガス | アルゴン |

| 主な利点 | 膜の厚さ、純度、特性に対する比類のない制御 |

| 主要な用途 | 半導体、光学コーティング、建築用ガラス、医療機器 |

次世代の高性能コーティングの設計準備はできましたか?

KINTEKは、正確な真空スパッタリングプロセスに必要な高度なラボ機器と消耗品を提供することを専門としています。次世代の半導体、耐久性のある光学コーティング、または複雑な多層材料を開発しているかどうかにかかわらず、当社の専門知識と製品は、研究開発から生産までお客様のイノベーションをサポートします。

優れた薄膜結果を達成するために当社がお手伝いできることについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート