その核心において、薄膜プロセス技術とは、機能的な微細な材料層を基板と呼ばれる表面に堆積させ、構築する方法です。これらの膜は、わずか1マイクロメートル(1ミリメートルの1000分の1)の薄さになることがあり、層を重ねて構築されます。このプロセスは、単に物を小さくするだけでなく、特定の電子的、光学的、または機械的な目的を果たすために、基材の特性を根本的に変えることを目的としています。

薄膜技術の中心的な原理は、普通の材料に新しく強力な機能を与えることです。精密に設計された微細な層を追加することで、単純なガラスやセラミックが、ソーラーパネル、コンピュータチップ、または自己殺菌表面に変換され得ます。

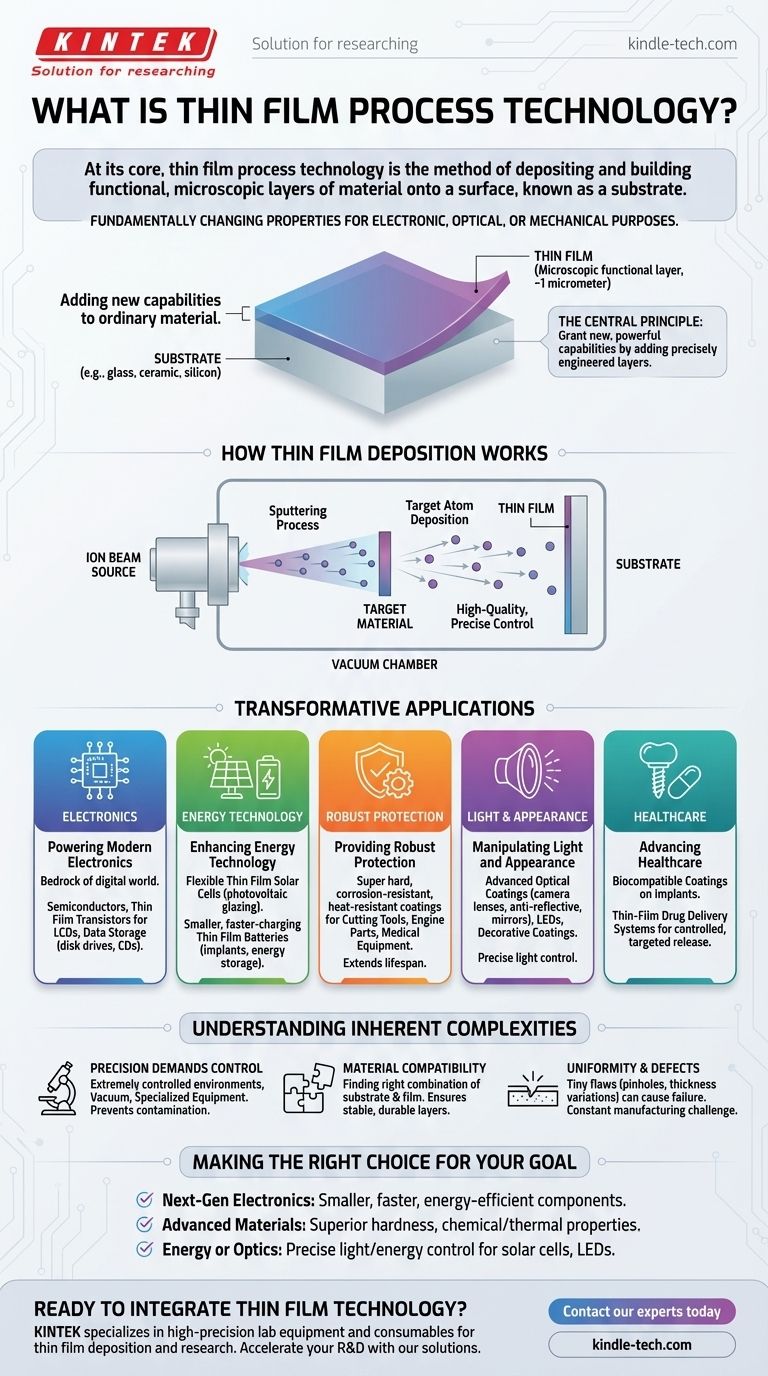

薄膜堆積の仕組み

薄膜技術は、単一の方法というよりも、高度に制御された製造プロセスのカテゴリです。しかし、その根底にある概念は一貫しています。

核となる原理:基板と膜

すべてのアプリケーションは、基板(セラミック、シリコン、プラスチックなどの基材)から始まります。目標は、この基板に1つまたは複数の薄膜を追加することです。各膜は異なる材料の層であり、導電性、光反射、硬度などの特定の特性のために選択されます。

主要な堆積方法:スパッタリング

一般的で非常に精密な方法の1つに、イオンビームスパッタリングがあります。このプロセスでは、イオンビームが「ターゲット」材料に照射されます。この衝撃により、ターゲットから原子が叩き出され、それが移動して基板上に均一な層として堆積し、高品質で精密に制御された薄膜を形成します。

薄膜の革新的な応用

表面に新しい機能を追加する能力は、ほぼすべての現代産業でブレークスルーを可能にしました。アプリケーションは、堆積された膜の特性によって定義されます。

現代の電子機器を動かす

薄膜はデジタル世界の基盤です。半導体上の複雑な回路、鮮やかなLCDスクリーンを駆動する薄膜トランジスタ内の微小な部品、そしてデータを保存するディスクドライブやCDの磁気層の作成に使用されます。

エネルギー技術の強化

この技術はグリーンエネルギーにとって極めて重要です。薄膜太陽電池は柔軟で軽量であり、建物の太陽光発電ガラスのような新しいアプリケーションに理想的です。同様に、薄膜電池はより小型で効率的、かつ高速充電が可能になり、医療用インプラントから大規模なエネルギー貯蔵まで、あらゆるものを改善します。

堅牢な保護の提供

多くの膜は、その機械的特性のために堆積されます。切削工具、エンジン部品、医療機器に超硬質、耐食性、耐熱性のコーティングを施し、これらのアイテムの寿命と性能を劇的に延ばします。

光と外観の操作

薄膜は、信じられないほどの精度で光を制御するように設計できます。これは、カメラレンズの高度な光学コーティング、眼鏡の反射防止コーティング、鏡の製造、およびLED内の発光層の基礎となります。これは、消費者製品の装飾コーティングにも及びます。

ヘルスケアの進歩

機器の保護だけでなく、薄膜は新しい医療治療を可能にしています。これには、インプラントの生体適合性コーティングや、制御された標的化された方法で薬剤を放出できる薄膜薬剤送達システムの開発が含まれます。

固有の複雑さの理解

信じられないほど強力である一方で、薄膜技術は単純なプロセスではありません。その精度と規模は、理解することが重要な重大な工学的課題を提示します。

精度が制御を要求する

わずか数原子の厚さの完全に均一な層を堆積させるには、極めて制御された環境が必要です。これらのプロセスはしばしば真空中で行われ、汚染を防ぎ、一貫性を確保するために、特殊で高価な装置を必要とします。

材料の適合性が鍵

すべての膜材料がすべての基板に適切に接着するわけではありません。材料科学研究の多くは、層が安定して耐久性があることを保証するために、基板、膜材料、および堆積プロセスの適切な組み合わせを見つけることに専念しています。

均一性と欠陥

微視的なレベルでは、ピンホールやわずかな厚さのばらつきのような小さな欠陥でも、電子部品や光学フィルター全体が故障する可能性があります。基板の表面全体にわたってほぼ完璧な均一性を達成することは、製造における絶え間ない課題です。

目標に応じた適切な選択

薄膜技術を理解することで、それがイノベーションの基礎的なツールとして見えてきます。それをどのように活用するかは、最終目標に完全に依存します。

- 次世代エレクトロニクスの作成に重点を置いている場合:この技術は、部品をより小さく、より速く、よりエネルギー効率的にするための鍵となります。

- 高度な材料の開発に重点を置いている場合:このプロセスを使用して、以前は不可能だった優れた硬度、耐薬品性、または熱特性を持つ表面を作成します。

- エネルギーまたは光学の革新に重点を置いている場合:薄膜を活用して、高効率太陽電池、LED、特殊レンズなどのアプリケーション向けに光とエネルギー変換を正確に制御します。

最終的に、薄膜技術は現代工学の礎であり、材料の表面そのものに機能と知能を構築することを可能にします。

要約表:

| 応用分野 | 薄膜の主要機能 | 一般的な例 |

|---|---|---|

| エレクトロニクス | マイクロ回路とトランジスタの作成 | 半導体、LCDスクリーン |

| エネルギー | 光からエネルギーへの変換と貯蔵を可能にする | 薄膜太陽電池、先進バッテリー |

| 保護コーティング | 硬度と耐食性を付与する | 切削工具、医療機器 |

| 光学 | 光の反射/透過を精密に制御する | カメラレンズ、反射防止コーティング、LED |

| ヘルスケア | 生体適合性と制御された薬剤放出を提供する | 医療用インプラント、薬剤送達システム |

薄膜技術を次のイノベーションに統合する準備はできていますか?

KINTEKは、薄膜堆積および研究用の高精度ラボ機器と消耗品の提供を専門としています。高度な半導体、次世代太陽電池、または特殊な光学コーティングを開発しているかどうかにかかわらず、当社のソリューションは、必要な材料特性と性能を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社の機器がお客様の研究開発および製造プロセスを加速する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート