要するに、IC製造における薄膜堆積とは、半導体ウェーハ上に極めて薄く、高度に制御された材料層を形成するプロセスです。これらの層は、多くの場合、わずか数原子の厚さで、導電性、絶縁性、または半導体性を持つことができ、マイクロチップを構成するトランジスタ、コンデンサ、配線の基本的な構成要素となります。これは単なる表面コーティングではなく、回路全体の電気的特性と物理的構造を決定する精密工学プロセスです。

薄膜堆積の中心的な目的は、マイクロチップの複雑な多層構造を構築することです。選択される具体的な方法(物理的か化学的か)は、チップの性能、消費電力、コスト、信頼性を直接決定する重要な決定となります。

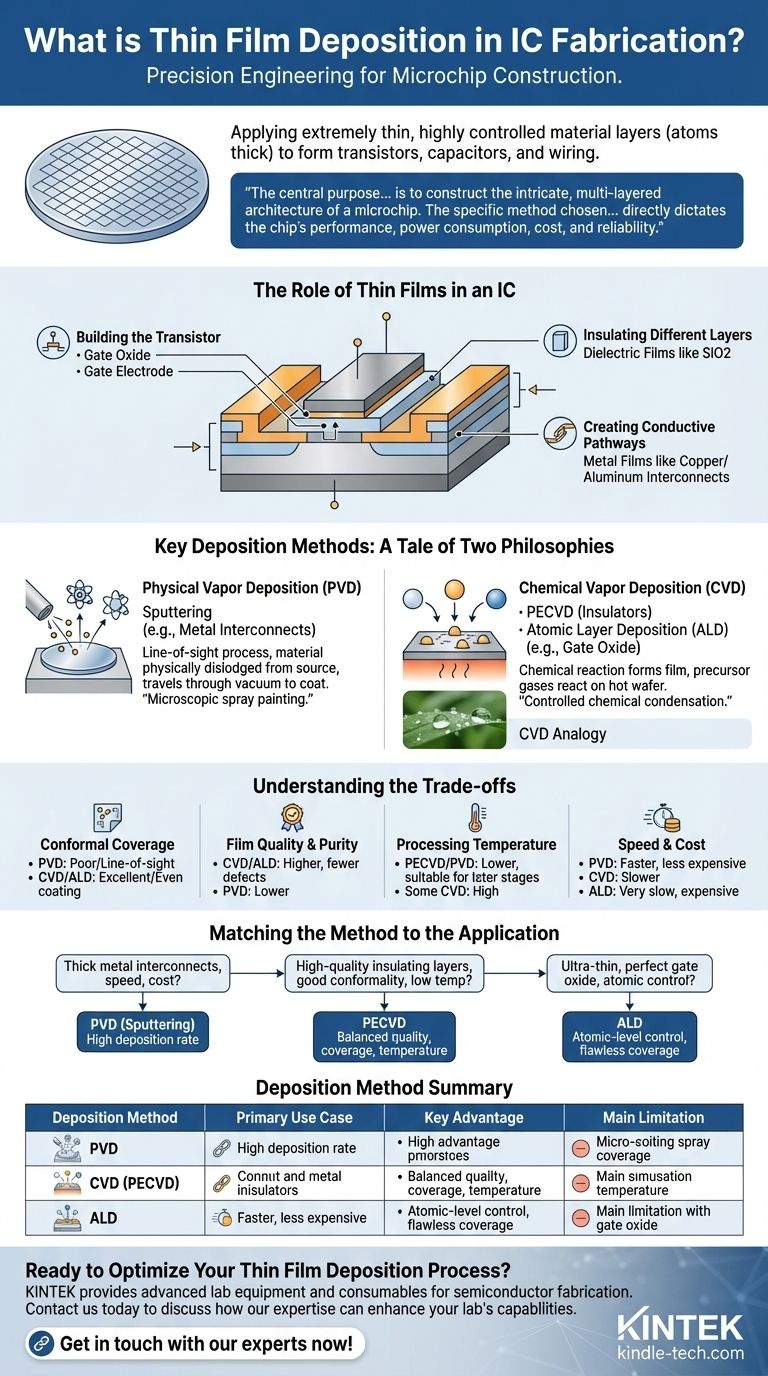

ICにおける薄膜の役割

現代の集積回路は、数十、時には数百もの積層された層から構築される三次元構造です。薄膜堆積は、これらの層のほとんどを作成するために使用される技術です。

トランジスタの構築

コンピュータの基本的なスイッチであるトランジスタは、堆積された膜に完全に依存しています。電気の流れを制御するために超薄い絶縁層(ゲート酸化膜)が堆積され、その上にスイッチとして機能する導電層(ゲート電極)が堆積されます。

異なる層の絶縁

何百万ものトランジスタが密集し、複数の配線レベルがあるため、電気的な「ショート」を防ぐことが極めて重要です。二酸化ケイ素のような誘電体膜(絶縁体)は、導電層間に堆積され、互いに分離されます。

導電経路の作成

トランジスタが形成された後、それらを接続する必要があります。これは、銅やアルミニウムなどの金属膜を堆積し、相互接続として知られる複雑な配線ネットワークを作成することによって行われます。

主要な堆積方法:2つの哲学の物語

堆積技術は、材料をソースからウェーハへ移動させる方法に基づいて、物理的か化学的かの2つのファミリーに大別されます。

物理気相成長法(PVD)

PVDは、材料がソースから物理的に叩き出され、真空を介してウェーハをコーティングする、直進性のプロセスです。原子による微視的なスプレー塗装のようなものだと考えてください。

最も一般的なPVD法はスパッタリングであり、高エネルギーイオンがソースの「ターゲット」を衝突させ、原子を叩き出してウェーハ上に堆積させます。これは、相互接続用の金属を堆積するのに優れています。

化学気相成長法(CVD)

CVDは、化学反応を利用して膜を形成します。プリカーサーガスがチャンバーに導入され、そこで高温のウェーハ表面で反応して固体層を形成し、揮発性の副生成物が残ると排気されます。

これは、冷たい表面に露が形成されるのと似ていますが、単純な凝縮ではなく、新しい工学材料を作成するための制御された化学反応です。プラズマCVD(PECVD)のような一般的なバリアントは、プラズマを使用してより低温でこれらの反応を可能にします。

原子層堆積法(ALD)

ALDは、CVDの高度で非常に精密なサブタイプです。自己制限的な一連の化学反応を通じて、文字通り原子層ごとに膜を構築します。

極めて遅いものの、ALDは膜厚に対する比類のない制御と、最も複雑な三次元微細構造でさえ完全にコーティングできる能力を提供します。

トレードオフの理解

単一の堆積方法が普遍的に優れているわけではありません。選択は常に、構築中の特定の層に対する競合する要件のバランスを取る問題です。

密着性(ステップカバレッジ)

これは、膜が垂直な側面や深いトレンチを均一にコーティングする能力を指します。CVDとALDはこの点で優れています。化学反応はすべての露出した表面で発生するためです。PVDは直進性のプロセスであり、複雑なトポグラフィーのコーティングが難しく、側面でのカバレッジが薄くなります。

膜の品質と純度

CVDとALDは、一般的にPVDよりも高い純度と少ない構造欠陥を持つ膜を生成します。プロセスの化学的性質により、膜の最終的な組成と特性に対するより大きな制御が可能になります。

プロセス温度

堆積が発生する温度は主要な制約です。高温は、ウェーハ上にすでに構築されている構造を損傷する可能性があります。一部のCVDプロセスは非常に高い熱を必要としますが、PECVDとPVDはより低い温度で動作するため、製造の後続段階に適しています。

速度とコスト

PVDは通常、CVDよりも高速で低コストなプロセスであり、絶対的な完璧さが主な目的ではない厚い金属層の堆積に理想的です。ALDは最も遅く、最も高価な方法であり、最も重要な超薄膜にのみ使用されます。

用途に合わせた方法の選択

堆積技術の選択は、作成する層の機能によって完全に決まります。

- 迅速かつ費用対効果の高い方法で厚い金属相互接続を作成することが主な焦点の場合: 堆積速度が速いため、PVD(スパッタリング)が業界標準の選択肢となります。

- 金属線間に高品質の絶縁層を堆積することが主な焦点の場合: PECVDは、膜品質、密着性、および低いプロセス温度の優れたバランスを提供します。

- 最先端のトランジスタ用に超薄で完全に均一なゲート酸化膜を構築することが主な焦点の場合: ALDのみが要求される原子レベルの制御と完璧なカバレッジを提供します。

適切な堆積プロセスの選択は、半導体エンジニアリングにおける基本的なスキルであり、より強力で効率的なマイクロチップの作成を可能にします。

要約表:

| 堆積方法 | 主な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| PVD(スパッタリング) | 金属相互接続 | 高速、費用対効果が高い | 密着性が低い |

| CVD(PECVD) | 絶縁層 | 良好な密着性、低温 | PVDより遅い |

| ALD | 超薄の重要層(例:ゲート酸化膜) | 原子レベルの制御、完璧な密着性 | 非常に遅い、高コスト |

薄膜堆積プロセスの最適化の準備はできましたか?

現代のマイクロチップを定義する正確で高品質な層を実現するには、適切な装置が不可欠です。KINTEKでは、最先端の堆積システムを含む、半導体製造のための高度なラボ装置と消耗品の提供を専門としています。

次世代トランジスタの開発であろうと、相互接続技術の改良であろうと、当社のソリューションはIC製造の厳しい要求を満たすように設計されています。当社の専門知識がお客様のラボの能力をどのように向上させ、プロジェクトを前進させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

よくある質問

- グラフェンはどのようにして大規模生産されるのですか?化学気相成長法(CVD)による高品質グラフェンのスケールアップ

- 薄膜成膜が重要なのはなぜですか?材料の表面特性を新たに引き出す

- DLI-MOCVDではなぜ有機金属前駆体が好まれるのか?低温冶金コーティングの鍵

- ホットウォールCVDシステムにおける水平管状石英リアクターの機能は何ですか?コアパフォーマンスと役割

- CVDダイヤモンドコーティングとは?超硬質・高性能ダイヤモンド層を成長させる

- 半導体製造における成膜プロセスとは?マイクロチップを層ごとに構築する

- 炭素ナノチューブの成長において、水平型化学気相成長(CVD)反応炉はどのような役割を果たしますか?

- 薄膜作製に使用される方法は次のうちどれですか?PVDとCVDのガイド