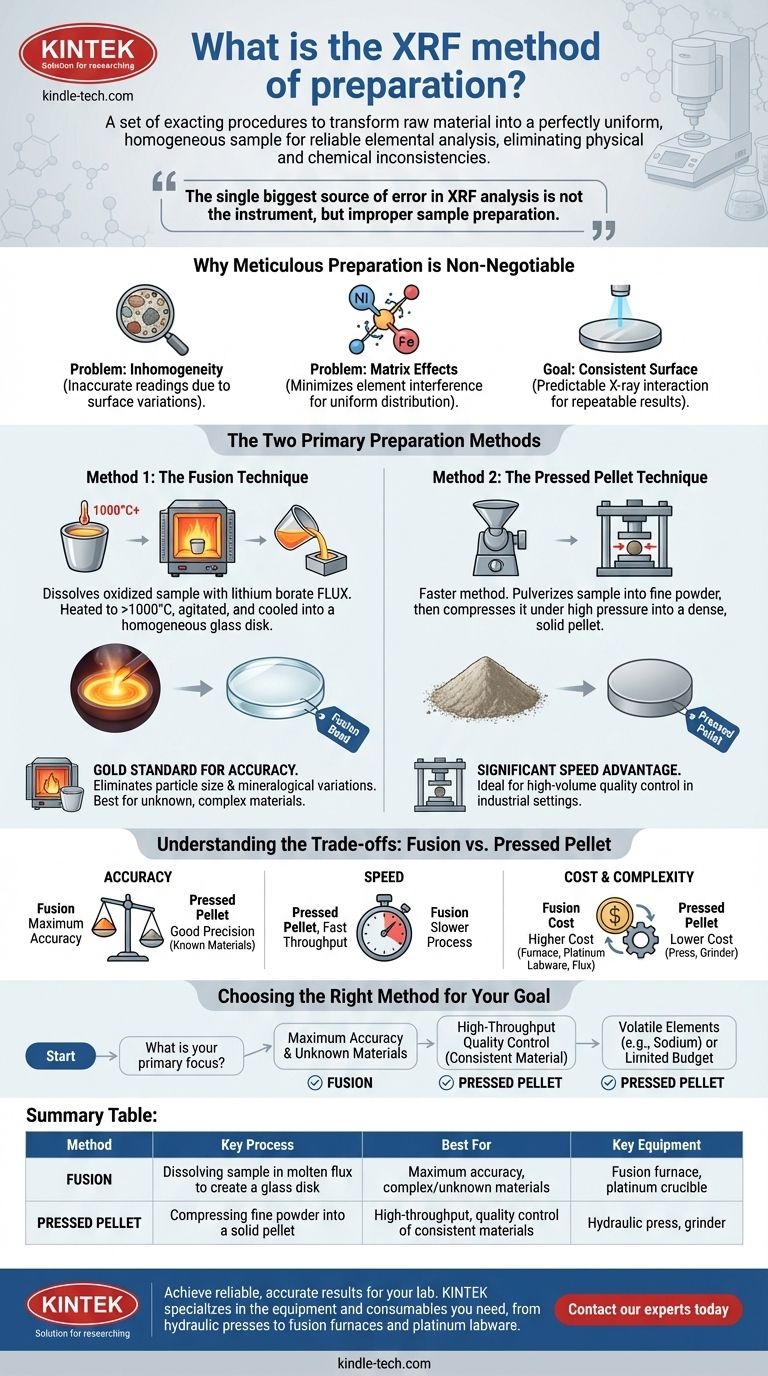

正確に言えば、XRFの試料調製法とは、原材料を元素分析のために完全に均一で均質な試料へと変換するように設計された、厳密な一連の手順です。これには通常、試料を粉砕して固体のペレットにプレスするか、高温で溶融フラックスに溶解させて欠陥のないガラスディスクを作成するかのいずれかが含まれます。全体的な目標は、そうしないと不正確な結果をもたらす物理的および化学的な不均一性を排除することです。

X線蛍光(XRF)分析における最大の誤差源は、装置ではなく、不適切な試料調製です。あらゆる調製法の基本的な目標は、分析装置に対して完全に平坦で、高密度で、化学的に均一な表面を提示することです。

なぜ綿密な調製が不可欠なのか

XRF分析は、試料にX線を照射し、放出されて戻ってくる二次X線を測定することによって機能します。この測定の精度は、試料自体の物理的および化学的状態に極めて依存しています。

不均一性の問題

XRF分光計は、試料の比較的狭い表面積を分析します。試料が完全に均一でない場合(例えば、異なる鉱物粒を含む岩石の場合)、装置はその当たった特定の点の組成しか読み取らず、それは全体を代表するものではありません。

「マトリックス効果」の排除

試料内の様々な元素は、互いの信号に干渉することがあり、これは「マトリックス効果」として知られる現象です。適切な調製技術、特に溶融法は、すべての元素が均等に分散した新しい均質な材料を作成することにより、これらの干渉を最小限に抑えます。

究極の目標:一貫した表面

主要な2つの調製法は、完全に平坦で、高密度で、一貫した粒径と分布を持つ試料を作成することを目指しています。これにより、X線ビームが毎回予測可能な方法で試料と相互作用し、再現性があり信頼できる結果につながります。

2つの主要な調製法

バリエーションはありますが、ほぼすべてのXRF調製は、溶融ビードを作成するか、プレス成形ペレットを作成するという2つの主要なカテゴリに分類されます。

方法1:溶融(フュージョン)技術

溶融法は、試料を完全に溶解させる非常に効果的な方法です。酸化された試料は、白金るつぼ内で、通常はホウ酸リチウムのフラックス(融剤)と混合されます。

この混合物を炉で1000°C以上に加熱し、溶融液にします。溶融混合物を撹拌した後、型に流し込み、完全に均質なガラスディスクとして冷却させ、分析の準備をします。

方法2:プレス成形ペレット技術

この方法は一般的に高速であり、化学的変換よりも機械的変換を伴います。まず、試料を極めて微細で一貫した粉末に粉砕します。

次に、この粉末をダイに入れ、油圧プレスによって非常に高い圧力で圧縮します。この力により、粉末は滑らかな分析面を持つ高密度の固体ペレットに固められます。ペレットの安定性を向上させるために、粉末に結合剤が混合されることもあります。

トレードオフの理解:溶融法 対 プレス成形法

方法の選択は、精度の必要性と、時間、コスト、試料の種類といった実際的な制約とのバランスを取る必要があります。

精度と信頼性

溶融法は精度のゴールドスタンダードです。 試料を溶解することにより、粒径の違いや鉱物学的変動による誤差を実質的に排除します。校正標準を作成する場合や、未知の複雑な材料を分析する場合に最適な選択肢です。

プレス成形ペレットは既知の材料に対して高い精度を発揮できますが、マトリックス効果の影響を受けやすくなります。未知の試料の粒径が校正標準の粒径と異なる場合、結果が偏る可能性があります。

速度とスループット

プレス成形ペレットは大幅な速度上の利点を提供します。 粉砕とプレス成形のプロセスは、溶融に必要な加熱、溶解、冷却サイクルよりもはるかに高速です。これにより、セメント工場や鉱山事業などの大量生産が求められる産業環境に最適です。

コストと複雑さ

溶融法はより高価です。これには特殊な高温炉、高価な白金製ラボウェア(るつぼや型)、および高純度フラックスの継続的な供給が必要です。

プレス成形ペレット法には、グラインダーと油圧プレスが必要であり、完全な溶融設備と比較して、初期投資および継続的な投資が低く抑えられます。

目標に応じた適切な方法の選択

分析目標が適切な調製戦略を決定します。分光計がいかに高度であっても、一貫性のない、または不適切に選択された方法は、結果の妥当性を損ないます。

- 最大の精度と多様な、または未知の材料の分析が主な焦点である場合: 信頼できる結果に必要な複雑なマトリックス効果を確実に排除できるのは溶融法のみです。

- 一貫した材料のハイスループット品質管理が主な焦点である場合: プレス成形法はプロセス制御に必要な速度を提供し、適切に校正されていれば優れた精度をもたらすことができます。

- 揮発性元素(ナトリウムなど)の分析を行っている場合、または予算が限られている場合: 低温で低コストのプレス成形法がより実用的な選択肢となります。

最終的に、一貫した試料調製プロトコルを選択し、それを習得することが、信頼できるXRF分析を達成するために行うことができる最も重要な投資です。

要約表:

| 方法 | 主要プロセス | 最適用途 | 主要機器 |

|---|---|---|---|

| 溶融法 | 試料を溶融フラックスに溶解させガラスディスクを作成 | 最高の精度、複雑な/未知の材料 | 溶融炉、白金るつぼ |

| プレス成形法 | 微粉末を固体ペレットに圧縮 | ハイスループット、一貫した材料の品質管理 | 油圧プレス、グラインダー |

ラボで信頼性が高く、正確な結果を達成しましょう。 適切な試料調製は、成功するXRF分析の基盤です。KINTEKは、最高の精度を実現するための溶融炉や白金製ラボウェアから、ペレット調製用の油圧プレスまで、お客様のラボに必要な機器や消耗品を専門としています。今すぐ専門家に連絡して、お客様固有の用途についてご相談いただき、試料調製法が要求される精度を提供することを確実に行ってください。

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- 油圧プレス鍛造とは?大型金属部品の精密な制御と優れた強度を実現

- 油圧プレスはどれくらいの強度がありますか?10トンから80,000トンの力まで解説

- フィルタープレスにはどのような工程がありますか?効率的な固液分離のための4段階サイクルをマスターしましょう

- 油圧作動油を冷却する方法は?過熱を防ぎ、システムの寿命を延ばす

- 実験室用単軸油圧プレスは、グリーンペレットの調製においてどのような機能を持っていますか?専門家による圧縮ガイド

- 油圧における高圧とは?機器の最大パワー密度を実現する

- KBrペレットをIR分析用に調製する際に発生しうる2つの問題点は何ですか?湿気と粉砕エラーを避けてください。

- ハンドプレス機の用途は何ですか?組み立て、プレス、修理のための精密な力