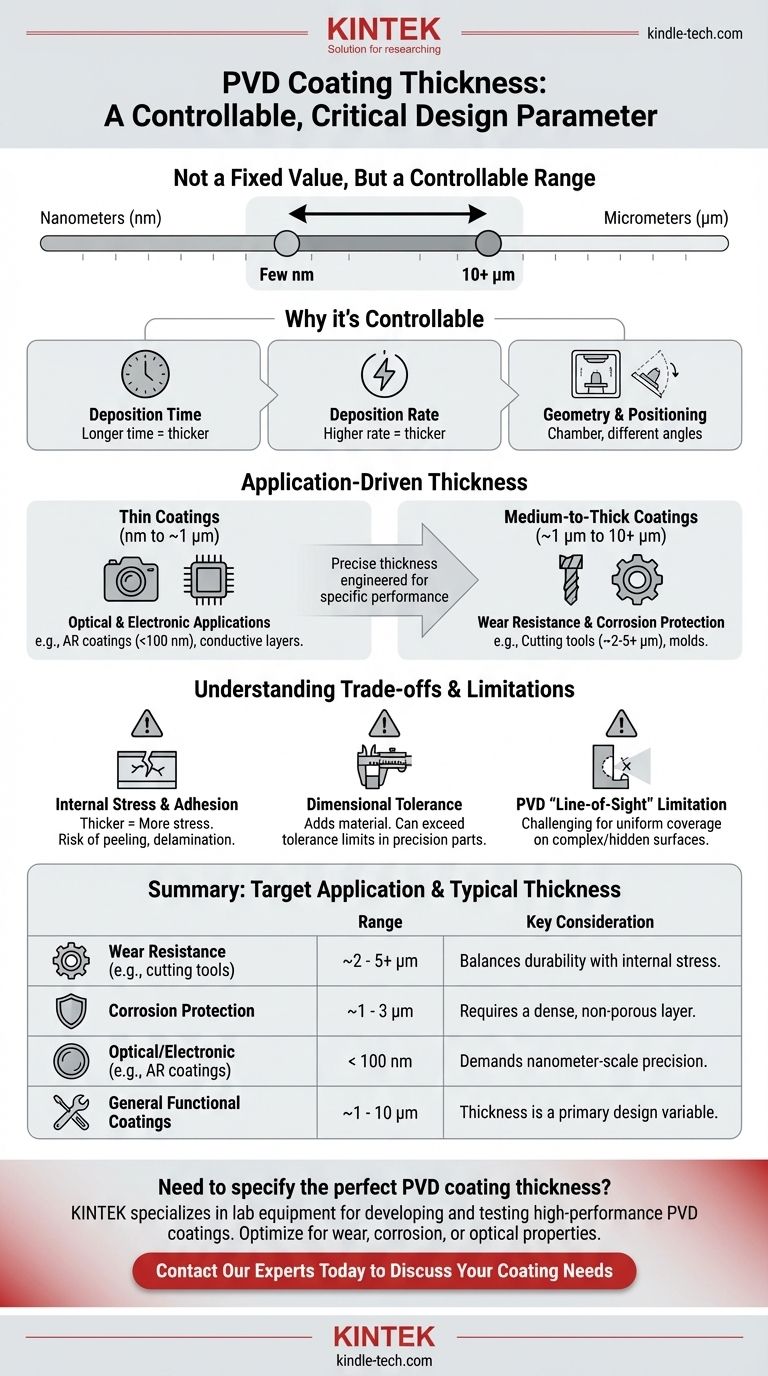

物理気相成長(PVD)コーティングの厚さは、単一の固定値ではありません。むしろ、これは非常に制御可能なパラメータであり、通常は数ナノメートル(nm)から数マイクロメートル(µm)、またはミクロンに及びます。正確な厚さは、耐摩耗性、耐食性、または所望の光学特性など、用途の特定の性能要件に基づいて設計されます。

重要な点は、PVDコーティングの厚さは固有の特性ではなく、重要な設計上の選択であるということです。これには、部品の性能向上と、内部応力、寸法公差、製造コストなどの要因の管理との意図的なトレードオフが含まれます。

PVDの厚さが制御可能な変数である理由

物理気相成長には、スパッタリングや真空蒸着などのプロセスが含まれます。これらの方法では、原子がソース材料から叩き出され、真空中で基板上に堆積されます。最終的な厚さは、プロセス制御の直接的な結果です。

厚さに影響を与える主要因

最も重要な要因は成膜時間です。基板が蒸気流にさらされる時間が長いほど、コーティングは厚くなります。

もう一つの重要な要因は成膜速度です。これは、スパッタリングターゲットに印加される電力や蒸発源の温度など、プロセスパラメータを調整することによって制御されます。

最後に、真空チャンバー内での部品の形状と位置が、最終的な厚さと表面全体にわたる均一性に影響を与えます。

用途の性能における厚さの役割

指定された厚さは、コーティングの意図された機能に直接関連しています。ある目的のために設計されたコーティングは、別の目的には全く適さない場合があります。

薄膜(ナノメートルから約1 µm)

極めて薄く、正確な層は、光学および電子用途で必要とされることがよくあります。例えば、レンズの反射防止コーティングや半導体の導電層は、ナノメートルスケールの精度で構築されます。

中厚膜から厚膜(約1 µmから10 µm以上)

高い耐摩耗性と耐食性が要求される用途には、より厚いコーティングが必要です。切削工具、エンジン部品、金型などは、耐用年数を延ばすために、窒化チタン(TiN)などの硬質材料で数マイクロメートルのコーティングが施されることがよくあります。

トレードオフと制限の理解

適切な厚さを選択するには、性能向上と潜在的な欠点のバランスを取る必要があります。単に厚いコーティングを適用することが常に最善とは限りません。

内部応力と密着性

PVDコーティングが厚くなるにつれて、膜内に内部応力が蓄積する可能性があります。過度の応力は、ひび割れ、剥離、または剥がれを引き起こし、コーティングが完全に失敗する原因となる可能性があります。

寸法公差

コーティングを適用すると、部品の表面に材料が追加されます。高精度部品の場合、厚いコーティングは寸法を変化させ、部品が必要な公差から外れるほどになり、アセンブリ内での適合性や機能に影響を与える可能性があります。

PVDの「見通し線」の制限

優れた「回り込み」特性を持つ化学気相成長(CVD)とは異なり、PVDは見通し線プロセスです。これにより、隠れた表面や内部ボアを持つ複雑な形状に対して均一なコーティング厚さを達成することが困難になる場合があります。

目標に合わせた適切な選択をする

対象となる用途が、理想的なコーティング厚さを決定します。達成する必要のある主な目標を考慮してください。

- 切削工具やダイの耐摩耗性が主な焦点の場合: 摩耗や摩擦に対する耐久性のあるバリアを提供するために、通常は2〜5 µmの範囲のより厚いコーティングが必要です。

- 反射防止などの光学性能が主な焦点の場合: 100ナノメートル未満の、極めて薄く、正確に制御された層が必要です。

- 部品の耐食性が主な焦点の場合: 基材を環境から密閉するために、1〜3 µmの緻密で非多孔質なコーティングで十分な場合が多いです。

- 複雑な部品の内部表面をコーティングすることが主な焦点の場合: PVDの見通し線の性質が制限となるかどうか、またCVDのようなプロセスがより適切かどうかを考慮する必要があります。

結局のところ、適切なPVD厚さの選択は、最終製品の性能、信頼性、コストに直接影響を与える重要なエンジニアリング上の決定です。

要約表:

| 対象用途 | 一般的な厚さ範囲 | 主な考慮事項 |

|---|---|---|

| 耐摩耗性(例:切削工具) | 約2 - 5+ µm | 耐久性と内部応力のバランス。 |

| 耐食性 | 約1 - 3 µm | 緻密で非多孔質な層が必要。 |

| 光学/電子(例:ARコーティング) | < 100 nm | ナノメートルスケールの精度が要求される。 |

| 一般的な機能性コーティング | 約1 - 10 µm | 厚さが主要な設計変数。 |

お客様の用途に最適なPVDコーティングの厚さを特定する必要がありますか?

KINTEKでは、高性能PVDコーティングの開発と試験に必要な実験装置と消耗品の提供を専門としています。耐摩耗性、耐食性、または特定の光学特性の最適化であれ、当社のソリューションは、正確で信頼性が高く、コスト効率の高い結果の達成を支援します。

当社の専門家チームに今すぐお問い合わせいただき、お客様のラボのコーティング開発および材料試験ニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器