決定的な答えは、コーティングの厚さが単一の値ではなく、高度な機能層のための数ナノメートルから、頑丈な保護バリアのための数センチメートルまで、途方もない範囲に及ぶということです。特定の厚さは、光学性能、耐摩耗性、環境保護など、コーティングの材料とその意図された目的に完全に左右されます。

理解すべき核となる原則は、コーティングの厚さが固定された特性ではなく、重要な設計パラメータであるということです。性能要件と、コスト、寸法公差、材料応力などの要因とのバランスを取りながら、特定の機能を達成するために意図的に設計されています。

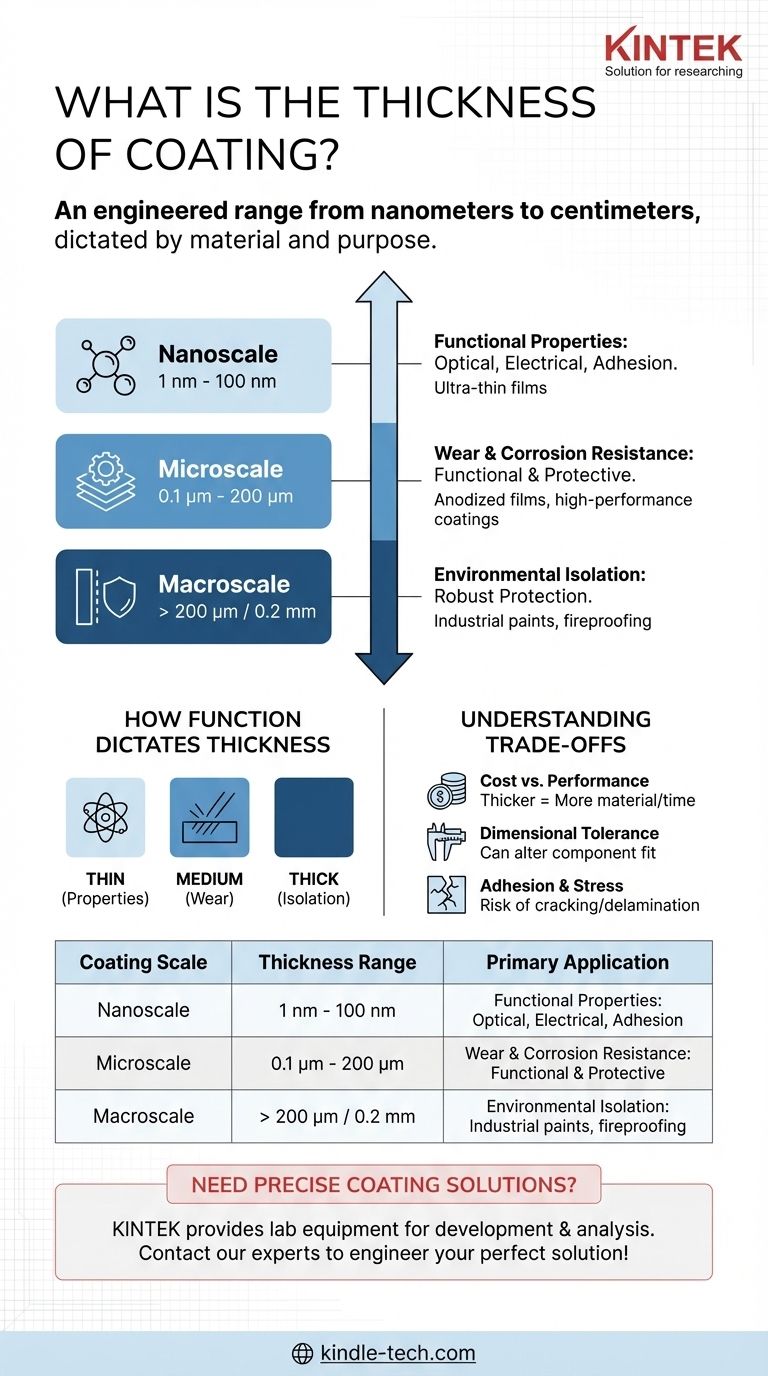

コーティング厚さのスペクトル

厚さを理解するには、スケールで考えるのが最適です。異なる用途は、それぞれ独自の目的を果たしながら、非常に異なる桁数で存在します。

ナノスケールコーティング (1 nm - 100 nm)

これらは、物理的な寸法を変更せずに表面の特性を変更することを主な目的とする超薄膜です。

例としては、基材と後続の層との間に化学的な架け橋を作る1〜5 nmのチタンジルコニウム(TiZr)などの密着促進剤が挙げられます。レンズの反射防止コーティングもこのカテゴリに属します。

マイクロスケールコーティング (0.1 µm - 200 µm)

これは、機能的および保護的な利点の組み合わせを提供する、産業用および商業用コーティングで最も一般的な範囲です。

例えば、アルミニウム上の陽極酸化皮膜は、装飾仕上げのための0.5 µmから、硬質で耐食性のある建築層のための150 µmまで及ぶことがあります。耐摩耗性のための多くの高性能薄膜は、0.5 µmから10 µmの範囲にあります。

マクロスケールコーティング (>200 µm または 0.2 mm)

これらは、過酷な環境に対する堅牢な保護のために主に設計された厚膜コーティングです。ここでは、性能にとってバルク材料が不可欠です。

工業用塗料やプライマーは、長期的な耐候性および耐食性を提供するために、数ミリメートルの厚さになることが容易です。防火コーティングや厚い溶射コーティングのような特殊なコーティングは、センチメートル単位で測定されることさえあります。

機能が厚さを決定する方法

必要な厚さは、解決しようとしている問題の直接的な結果です。薄い方が常に安いわけではなく、厚い方が常に良いわけでもありません。

機能的特性の場合(薄い)

表面の光学的、電気的、または化学的特性を変更することが目標である場合、コーティングはしばしば原子的に薄いです。その性能は、そのバルクではなく、特定の化学的性質と構造から生まれます。

摩耗および腐食耐性の場合(中程度)

機械的摩耗や化学的攻撃に対する保護のためには、コーティングは浸食に抵抗し、耐久性のあるバリアとして機能するのに十分な物質を必要とします。ただし、部品の寸法公差を妨げない程度に薄くなければなりません。

環境隔離の場合(厚い)

基材を強い熱、火災、または激しい物理的衝撃などの要因から保護する場合、コーティング自体の厚さが保護を提供します。それは、下にあるものを保護するために時間とともに劣化するように意図された犠牲的または絶縁的なバリアとして機能します。

トレードオフの理解

コーティングの厚さの選択には、競合する要因のバランスを取ることが伴います。誤った選択は、コーティングがないよりも有害な場合があります。

コスト対性能

一般的に、厚いコーティングはより多くの材料とより長い処理時間を必要とし、コストを増加させます。10 µmで十分な場合に100 µmのコーティングを施すのは無駄で非効率的です。

寸法公差

精密に設計された部品の場合、厚いコーティングは部品の適合性と機能を根本的に変える可能性があります。50 µmのコーティングは、ベアリングやねじ部品の公差を簡単に狂わせ、故障の原因となる可能性があります。

密着性と内部応力

コーティングが厚くなるにつれて、より高いレベルの内部応力が発生する可能性があります。この応力は、特に基材が曲がったり熱サイクルを経験したりする場合に、ひび割れ、剥離、または層間剥離につながる可能性があります。

目標に合った適切な選択をする

適切な厚さを決定するには、まず主要な目的から始めます。

- 光学的、触媒的、または電気的性能が主な焦点である場合:ナノスケールから薄いマイクロスケールコーティング(1 nm〜2 µm)を扱うことになります。

- 一般的な摩耗、摩擦、または腐食耐性が主な焦点である場合:マイクロスケール範囲(2 µm〜150 µm)のコーティングを検討する必要があります。

- 頑丈な環境保護または衝撃保護が主な焦点である場合:ミリメートル(0.2 mm)以上で測定されるマクロスケールコーティングが解決策となります。

最終的に、コーティングの厚さの選択は、最終製品の成功にとって重要なエンジニアリング上の決定です。

要約表:

| コーティングスケール | 厚さ範囲 | 主な用途 |

|---|---|---|

| ナノスケール | 1 nm - 100 nm | 光学、電気、密着促進 |

| マイクロスケール | 0.1 µm - 200 µm | 耐摩耗性、耐食性 |

| マクロスケール | > 200 µm (0.2 mm) | 重負荷環境および衝撃保護 |

特定の用途に最適なコーティング厚さを決定するのに苦労していませんか?適切な選択は、性能、コスト、および密着不良や寸法不良などの問題の回避にとって極めて重要です。KINTEKでは、コーティング開発と分析に必要な正確なラボ機器と消耗品の提供を専門としています。当社の専門家は、超薄型機能膜を扱う場合でも、厚い保護バリアを扱う場合でも、目標達成のための適切なツールの選択をお手伝いします。お客様のプロジェクトに最適なソリューションを設計しましょう。今すぐ当社のチームにご相談ください!

ビジュアルガイド

関連製品

- 自動実験用熱プレス機

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 実験室および産業用途向けの白金シート電極