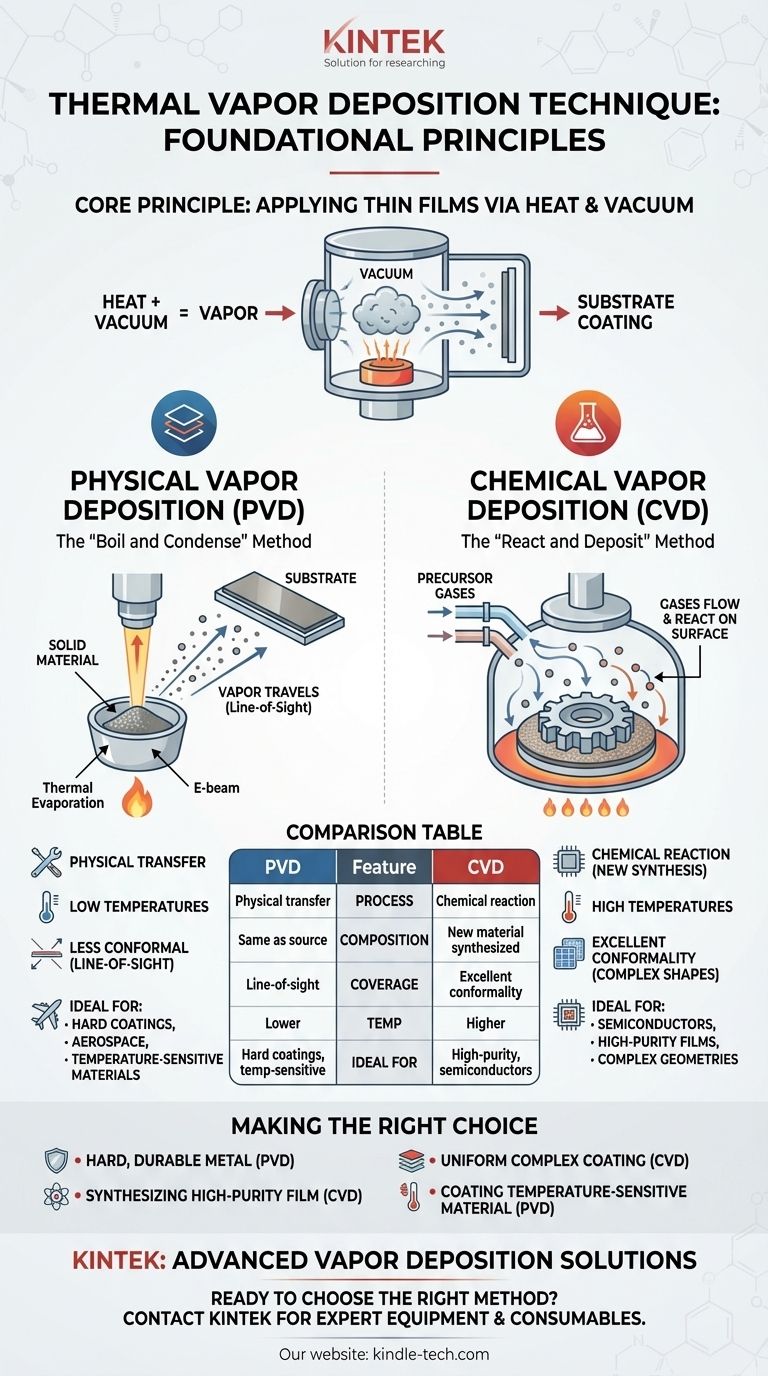

本質的に、熱蒸着は単一の技術ではなく、製造業において、基板と呼ばれる表面に極めて薄い材料膜を堆積させるために使用される基本的な原理です。このプロセスは、一般的に真空チャンバー内で熱エネルギー(熱)を利用して、原料を蒸気に変え、それが移動してターゲット基板上に凝固し、機能性コーティングを形成するというものです。この原理は、蒸着の2つの主要な方法、すなわち物理的気相成長法(PVD)と化学的気相成長法(CVD)の基礎となっています。

基本的な違いは単純です。物理的気相成長法(PVD)は、既存の材料を物理的に源から基板へ移動させます。これは、冷たい窓に水蒸気が凝結するのに似ています。一方、化学的気相成長法(CVD)は、前駆体ガスを使用し、基板表面上で熱誘起性の化学反応を起こさせることで、コーティングとして全く新しい固体材料を生成します。

蒸着システムの基礎

すべての熱蒸着プロセスは、コーティング環境を正確に制御するために設計された、同様のコアコンポーネントセットを使用して動作します。このセットアップを理解することが、これらのコーティングがどのように作成されるかを理解する鍵となります。

コアコンポーネント

典型的なシステムは3つの主要な部分で構成されています。第一に、基板を収容し、真空を作り出すために密閉された成膜チャンバーです。

第二に、熱管理システムです。これは、原料を蒸発させるエネルギー(PVDの場合)または基板表面での化学反応を促進するエネルギー(CVDの場合)を提供するため、極めて重要です。

最後に、コントローラーが操作の頭脳として機能します。これは、コーティングが所望の厚さ、純度、構造で堆積されることを保証するために、温度、圧力、ガス流量などの重要な要素を監視および調整します。

熱と真空の役割

熱と真空は、妥協できない2つの要素です。熱は、原料を蒸気状態に変換するために必要なエネルギーを供給します。

真空は2つの理由で不可欠です。それは、コーティングを汚染する可能性のある空気やその他の粒子を除去し、蒸発した材料が望ましくない衝突や反応なしにその源から基板へ移動するための、明確で低圧の経路を提供します。

熱蒸着の2つの経路

どちらも熱と真空を使用しますが、PVDとCVDはコーティングを構築するために根本的に異なるアプローチを取ります。選択される方法は、堆積される材料と最終膜の所望の特性に完全に依存します。

物理的気相成長法(PVD): 「沸騰させて凝縮させる」方法

PVDでは、固体または液体の原料が物理的に気体に変換されます。これは、加熱して蒸発させる(熱蒸発)か、電子ビームなどのエネルギー源で衝突させる(Eビーム蒸着)などの方法によって行われることがよくあります。

この蒸気は真空チャンバーを通過し、より冷たい基板上に直接凝縮して固体膜を形成します。堆積された膜は、原料と同じ化学組成を持ちます。

PVDは、航空宇宙部品への高密度で耐熱性のあるコーティングの適用や、切削工具への硬質で耐食性のある膜の適用に広く使用されています。

化学的気相成長法(CVD): 「反応させて堆積させる」方法

CVDは、固体原料からではなく、チャンバーに注入される1つまたは複数の揮発性の前駆体ガスから始まります。

基板は特定の反応温度に加熱されます。前駆体ガスが熱い表面に接触すると、化学反応または分解を起こします。

この反応の固体生成物が基板上に堆積し、膜を層状に構築します。これは、最終的なコーティングが表面上で直接合成された新しい材料であることを意味します。CVDは、高純度の半導体膜の作成、カーボンナノチューブの成長、太陽電池用の光起電力層の製造における標準です。

トレードオフの理解:PVD対CVD

PVDとCVDのどちらを選択するかは、それらの固有の長所と限界を理解する必要があります。決定はどちらが「優れているか」ではなく、特定のエンジニアリング目標に対してどちらが適切かということです。

材料合成 対 転送

PVDは、分解せずに蒸発させることができる元素や合金の堆積には優れています。しかし、複雑な化合物をゼロから容易に作成することはできません。

CVDの強みは、単に蒸発させて堆積させるだけでは不可能な、高純度の結晶性膜や複雑なセラミックスを含む材料を合成できることです。

均一性と被覆率

PVDは「直線的な」プロセスであり、蒸気が源から直線的に移動するため、深い溝や隠れた表面を持つ複雑な三次元形状を均一にコーティングするのに苦労することがあります。

一方、CVDは、反応前に複雑な部品の周りを流れ、拡散できるガスを使用します。これにより、露出したすべての表面を均等に覆う、高度に均一な(コンフォーマルな)コーティングが得られることがよくあります。

成膜温度

PVDプロセスは、CVDよりも低い基板温度で実施できることがよくあります。これにより、化学反応を開始するために必要な高温に耐えられない材料のコーティングにPVDが適しています。

CVDは通常、表面化学を促進するために高温を必要とし、これは損傷する可能性のある基板の種類を制限する可能性があります。

アプリケーションに最適な選択をする

アプリケーションの特定の要件が、適切な技術を決定します。情報に基づいた決定を下すために、これらのガイドラインを使用してください。

- 既存の金属や合金の硬く耐久性のあるコーティングの適用が主な焦点である場合: PVDは、耐摩耗性と耐久性において、より直接的で効率的な選択肢となることがよくあります。

- エレクトロニクス用の高純度の結晶性膜(シリコンや窒化ガリウムなど)の合成が主な焦点である場合: CVDは、膜の化学と構造に対する比類のない制御により、業界標準です。

- 複雑な非平面部品の均一なコーティングが主な焦点である場合: CVDのガスベースのプロセスは、複雑な形状に対する優れた均一性と被覆率を一般的に提供します。

- 温度に敏感なプラスチックやポリマーのコーティングが主な焦点である場合: 基板の損傷を避けるために、低温のPVDプロセスがほぼ常に必要な選択肢となります。

結局のところ、材料を物理的に転送することと、表面上で化学的に作成することの根本的な違いを理解することが、蒸着を習得する鍵となります。

要約表:

| 特徴 | 物理的気相成長法(PVD) | 化学的気相成長法(CVD) |

|---|---|---|

| プロセス | 気化した材料の物理的な転送 | 基板上でのガスの化学反応 |

| コーティング組成 | 原料と同じ | 表面上で合成された新しい材料 |

| 被覆率 | 直線的(ライン・オブ・サイト);均一性は低い | 複雑な形状に対する優れた均一性 |

| 標準温度 | より低い温度 | より高い温度が必要 |

| 理想的な用途 | 硬質コーティング、温度に敏感な基板 | 高純度膜、半導体、複雑な形状 |

プロジェクトに最適な成膜方法を選択する準備はできましたか?

PVDとCVDの違いを理解することは、コンポーネントに最適なコーティングを実現するために不可欠です。耐久性のある工具コーティング、高純度の半導体膜、または複雑な部品への均一な層が必要な場合でも、適切な装置が成功の鍵となります。

KINTEKは、お客様のすべての蒸着ニーズに対応する高度なラボ装置と消耗品を専門としています。当社の専門知識は、研究、開発、製造プロセスを向上させるための理想的なシステムを選択するのに役立ちます。

今すぐお問い合わせください。お客様の特定のアプリケーションについてご相談いただき、当社のソリューションがお客様の研究所に精度と信頼性をもたらす方法をご覧ください。お問い合わせフォームからご連絡ください。一緒に材料科学の未来を築きましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 有機物用蒸発皿