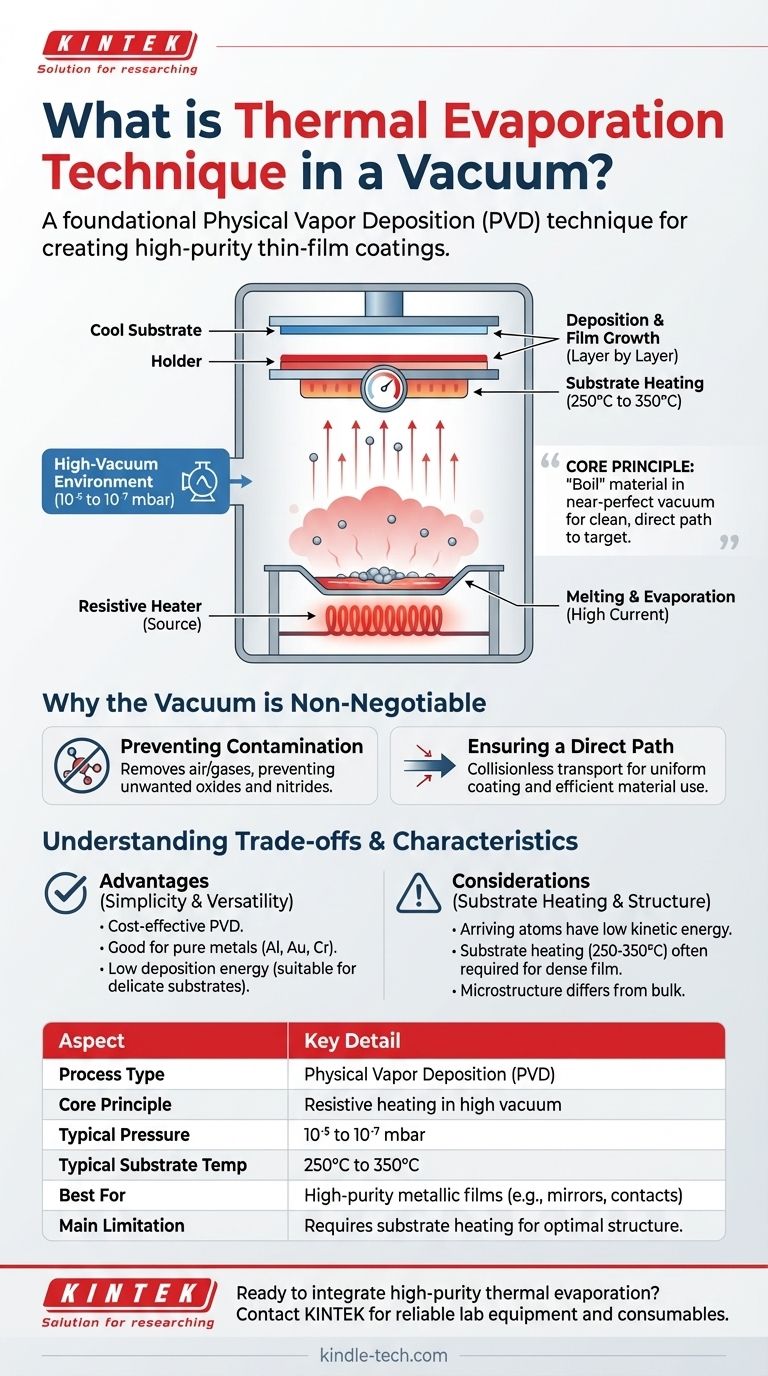

熱蒸着は、高純度のコーティングを表面に形成するために使用される基本的な薄膜成膜技術です。これは物理蒸着(PVD)の一種で、高真空チャンバー内でソース材料が蒸発するまで加熱されます。この蒸気は真空を妨げられることなく移動し、より低温の基板上に凝縮して、均一な薄層を形成します。

熱蒸着の核心原理は、ほぼ完全な真空中で材料を「沸騰」させることです。この真空は単なる環境条件ではなく、蒸発した原子がターゲットへのクリーンで直接的な経路を持つことを保証し、汚染を防ぎ、最終的な膜の品質を保証する重要な要素です。

核心メカニズム:固体から薄膜へ

抵抗加熱蒸着としても知られる熱蒸着は、直接的で高度に制御された物理プロセスに従います。各ステップは、高品質の膜を構築するために不可欠です。

ソース材料とヒーター

プロセスは、堆積させる材料(多くの場合、ペレット、ワイヤー、または粉末の形)をソースとして知られる容器に入れることから始まります。このソースは、小さなセラミックるつぼ、またはタングステンやモリブデンなどの耐火金属製の「ボート」や「バスケット」である場合があります。

電気抵抗の役割

このソースは高い電気抵抗を持つように設計されています。高電流が直接流れると、白熱電球のフィラメントのように急速に加熱されます。このため、この技術はしばしば抵抗加熱蒸着と呼ばれます。

融解と蒸発

ソースからの強烈な熱は、蒸着材料に伝達されます。温度が上昇すると、材料は最初に液体に融解し、次に蒸発を開始し、原子または分子のストリームをチャンバー内に放出します。これは、材料の蒸気圧が顕著になったときに起こります。

基板への堆積

これらの蒸発した原子は、真空チャンバー内を直線的な見通し線経路で移動します。最終的に、ソースの上または近くに戦略的に配置されたより低温の基板(コーティングされる物体)に衝突します。接触すると、原子は熱エネルギーを失い、固体状態に戻って凝縮し、層ごとに積み重なって薄膜を形成します。

真空が不可欠な理由

プロセス全体は高真空環境で行われなければなりません。この真空の品質は、結果として得られる膜の品質に直接関係しています。

汚染の防止

真空チャンバーは、空気やその他のガス状汚染物質を事実上すべて除去するために、非常に低い圧力(通常10⁻⁵〜10⁻⁷ mbar)まで排気されます。これがなければ、高温で反応性の高い蒸気流はすぐに酸素や窒素と衝突し、膜内に不要な酸化物や窒化物を形成してしまいます。

直接経路の確保

真空は衝突のない輸送環境を作り出します。空気分子を除去することで、蒸発した原子がソースから基板まで移動するための明確で妨げのない経路を提供します。これにより、均一なコーティングとソース材料の効率的な使用が保証されます。

トレードオフと特性の理解

効果的である一方で、熱蒸着は、特定の用途に適している特定の強みと制限を持つ技術です。

シンプルさと多様性

熱蒸着の主な利点の1つは、他のPVD法と比較して比較的シンプルで費用対効果が高いことです。特に純粋な金属や単純な合金など、幅広い材料を堆積させるのに非常に効果的であり、良好な純度と密着性を持つ膜を実現します。

低い堆積エネルギー

熱蒸着における原子は、その熱エネルギーのみで移動し、これはかなり低いものです。これは、スパッタリングのようなプロセスにおける原子と比較して、運動エネルギーが低い状態で基板に到達することを意味します。これは、デリケートな基板をコーティングする場合に有利になることがあります。

基板加熱の必要性

低い堆積エネルギーの結果として、到達する原子がそれ自体で緻密でよく構造化された膜を形成するのに十分なエネルギーを持たない場合があります。これを克服するために、基板はしばしば250°Cから350°Cに加熱されます。この追加されたエネルギーにより、原子は表面上を移動し、より安定した構造に落ち着くことができます。

微細構造の違い

堆積された膜の微細構造は、蒸発したバルク材料とは大きく異なる可能性があることを理解することが重要です。低エネルギーと真空条件は独自の成長環境を作り出すため、特定の材料特性が必要な場合には考慮する必要があります。

熱蒸着を選択するタイミング

適切な堆積技術の選択は、プロジェクトの目標、材料、および予算に完全に依存します。

- 純粋な金属の費用対効果が主な焦点である場合:熱蒸着は、ミラーや電気接点などの用途向けに、アルミニウム、金、クロムなどの高純度金属膜を堆積させるのに優れた選択肢です。

- 熱に敏感な基板を扱っている場合:蒸気流の低エネルギー特性は有利ですが、良好な膜品質を確保するために、基板が必要な加熱に耐えられるかどうかを考慮する必要があります。

- 特定の結晶構造の達成が重要である場合:基板温度や堆積速度などのプロセスパラメータを慎重に制御する準備をし、他のPVD法が膜の最終特性をより直接的に制御できる可能性があることを認識してください。

最終的に、熱蒸着は、その操作原理と制限が正しく適用されれば、高品質の薄膜を作成するための強力でアクセスしやすい技術です。

概要表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心原理 | 高真空中で材料を抵抗加熱し、蒸気を生成して基板上に凝縮させる。 |

| 典型的圧力 | 10⁻⁵〜10⁻⁷ mbar |

| 典型的基板温度 | 250°C〜350°C |

| 最適用途 | ミラー、電気接点用の純粋な金属(例:Al、Au)の費用対効果の高い堆積。 |

| 主な制限 | 堆積エネルギーが低いため、最適な膜密度と構造のために基板加熱が必要な場合がある。 |

高純度熱蒸着を研究室のワークフローに統合する準備はできていますか?

KINTEKでは、薄膜堆積のあらゆるニーズに対応する信頼性の高い実験装置と消耗品の提供を専門としています。新しい電子部品、光学コーティング、または先進材料を開発しているかどうかにかかわらず、当社の専門知識と製品範囲は、正確で一貫した結果を達成するのに役立ちます。

お客様のプロジェクトについて話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様の実験室に最適な熱蒸着ソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ