熱蒸着は物理気相成長(PVD)技術の一種であり、熱を利用して固体原料を真空チャンバー内で蒸気に変換します。この蒸気は移動し、より冷たい基板上に凝縮し、層を重ねて着実に薄い固体膜を形成します。このプロセスは、その単純さから、高純度コーティングを作成するための基本的な方法の1つです。

熱蒸着の核心は、制御された相変化のプロセスです。高い熱と真空環境を利用して、固体材料を直接蒸気に変換し、それがターゲット表面上に非常に均一な薄膜として再固体化されます。

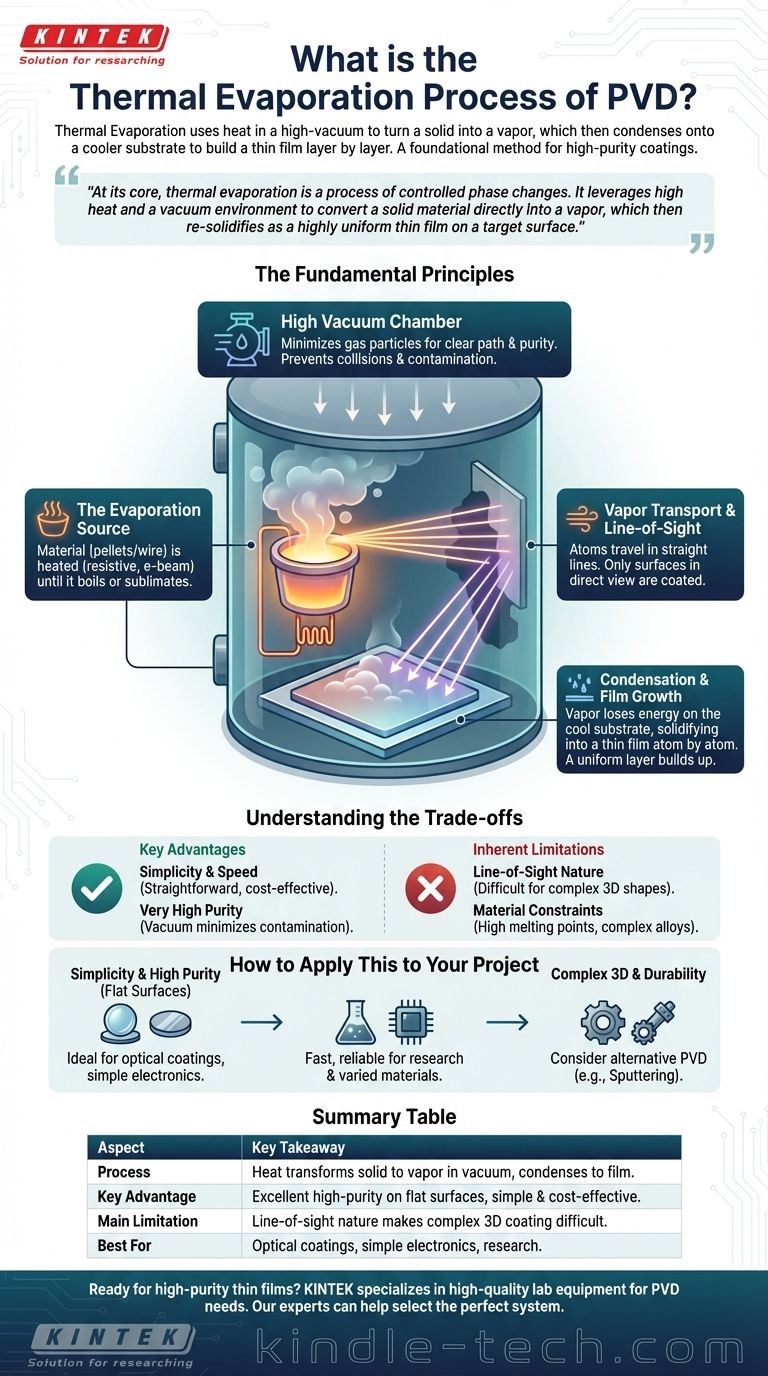

熱蒸着の基本原理

熱蒸着を理解するには、プロセスを重要な段階に分けるのが最善です。各ステップは、材料の状態を制御し、クリーンで密着性の高い最終膜を保証するように設計されています。

高真空の役割

プロセス全体は高真空チャンバー内で行われます。この環境はオプションではなく、成功のために不可欠です。

真空は、周囲のガス分子の存在を最小限に抑え、2つの重要な目標を達成します。第一に、蒸発した原料が空気粒子と衝突するのを防ぎ、基板への明確な経路を確保します。第二に、望ましくない化学反応や汚染のリスクを低減し、成膜される膜の純度を保証します。

蒸着源

ペレットやワイヤーの形状をした原料は、沸騰するか昇華する(固体から直接気体に変化する)まで加熱されます。

この加熱はいくつかの方法で達成されます。最も一般的なのは抵抗加熱であり、原料を保持する耐火ボートやフィラメントに通電します。その他の高度な方法には、電子ビームやレーザーを使用して材料を正確に加熱することが含まれます。

蒸気輸送と直線的到達(Line-of-Sight)

材料が蒸気になると、その原子は源からまっすぐな線で移動します。これは直線的到達成膜(line-of-sight deposition)として知られています。

この特性は、プロセスがスプレーペイント缶のように、その直接経路にあるすべてをコーティングすることを意味します。蒸着源から直接「見えない」表面にはコーティングは施されません。

凝縮と膜成長

蒸気流が比較的冷たい基板に到達すると、原子は熱エネルギーを失い、再び固体状態に凝縮します。

この凝縮が原子ごとに積み重なり、薄い固体膜を形成します。基板自体の温度は、構造や密着性など、膜の特性に影響を与えるために制御されることがよくあります。

トレードオフの理解

あらゆる技術プロセスと同様に、熱蒸着には明確な利点と限界があり、それが特定の用途に適しているかどうかが決まります。

主な利点

熱蒸着の主な利点は、その単純さとスピードです。複雑なガスや高電圧を必要としないため、比較的簡単で費用対効果の高い方法です。

また、真空環境が汚染を最小限に抑え、プロセス自体が蒸留の一種であるため、非常に高純度の膜を生成する能力もあります。

固有の限界

最も重大な欠点は、その直線的到達性(line-of-sight nature)です。これにより、源に直接面していない表面が影になるため、複雑な三次元形状を均一な厚さでコーティングすることが困難になります。

さらに、一部の材料の堆積は困難です。高融点材料は大量のエネルギーを必要とし、複雑な合金は異なる速度で分解または蒸発し、最終膜の組成が変化する可能性があります。

プロジェクトへの適用方法

適切な成膜方法の選択は、プロジェクトの特定の要件に完全に依存します。熱蒸着は、適切なタスクに使用される場合に優れたツールとなります。

- 主な焦点が平面に対する単純さと高純度である場合: 熱蒸着は、光学コーティングや単純な電子接点などの用途に最適です。

- 主な焦点が費用対効果の高いプロトタイピングまたは研究である場合: この方法は、複雑な機器なしに幅広い材料を堆積するための迅速で信頼性の高い方法を提供します。

- 主な焦点が複雑な3D形状や耐久性のある機械部品のコーティングである場合: スパッタリングなど、同じ直線的到達の限界を持たない代替のPVD方法を検討する必要があります。

これらの基本原理を理解することで、直接的でクリーンなコーティングが最も重要となる用途において、熱蒸着の単純さと純度を活用することができます。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 熱により真空中で固体が蒸気に変換され、基板上で薄膜に凝縮する。 |

| 主な利点 | 平面上での高純度コーティングをシンプルかつ費用対効果の高い方法で実現するのに優れている。 |

| 主な限界 | 直線的到達性のため、複雑な3D形状の均一なコーティングが困難である。 |

| 最適用途 | 光学コーティング、単純な電子機器、研究など、平面上での高純度を必要とする用途。 |

ラボで高純度薄膜を実現する準備はできましたか?

熱蒸着は、クリーンで均一なコーティングを堆積するための強力なツールです。新しい光学層の開発、電子部品の作成、材料研究の実施のいずれであっても、成功のためには適切な機器を持っていることが不可欠です。

KINTEKは、すべてのPVDおよび薄膜堆積のニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、プロジェクトの効率と結果を向上させるために最適な熱蒸着システムを選択するお手伝いをします。

お客様の特定の用途についてご相談いただき、KINTEKがお客様の研究所のイノベーションをどのようにサポートできるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン