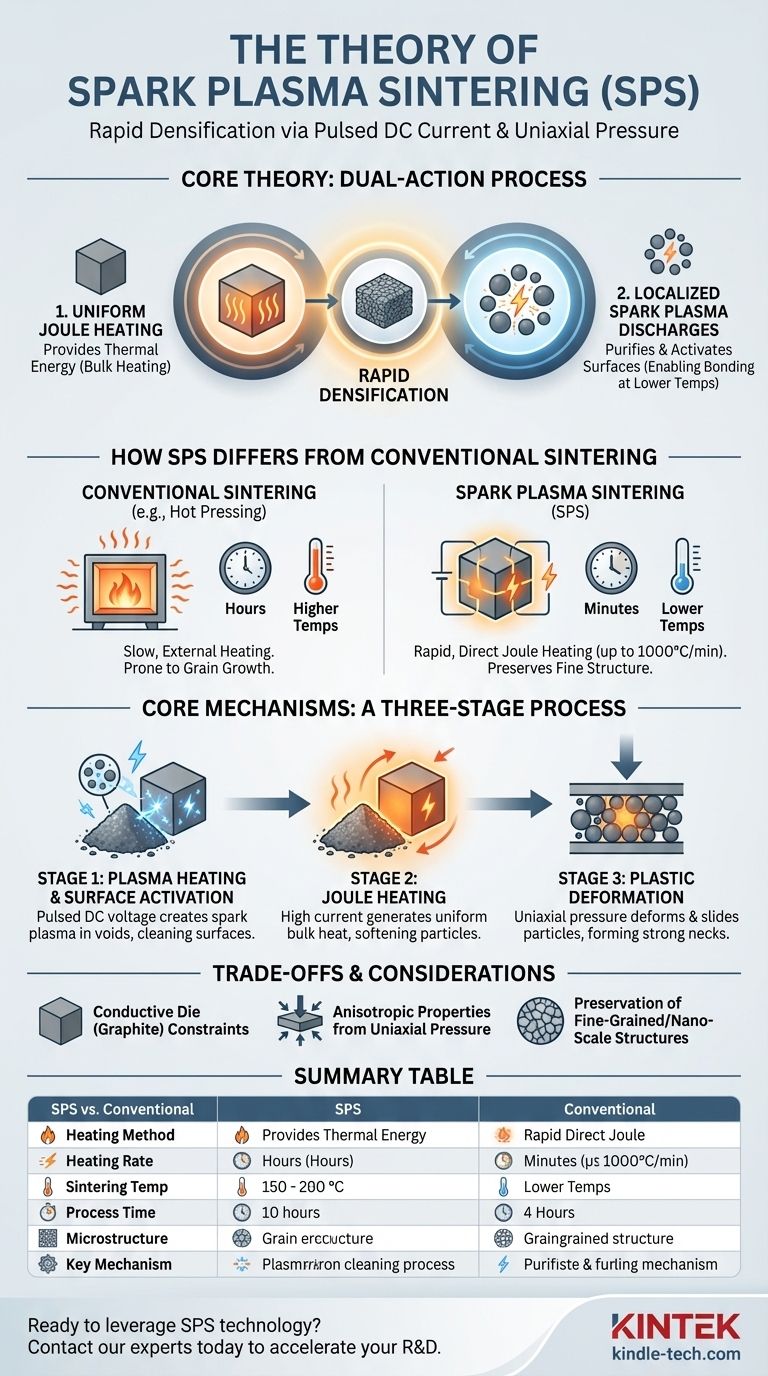

その核心において、放電プラズマ焼結(SPS)の理論は、パルス直流電流と一軸圧力を利用して迅速な緻密化を達成する材料固化プロセスを記述しています。SPSは、ゆっくりとした外部加熱に依存する従来の焼結とは異なり、導電性ダイと材料自体の中で直接熱を発生させ、同時に粉末粒子間に局所的なプラズマを生成することで、結合プロセスを劇的に加速します。

SPSの中心的な理論は、単に急速加熱に関するものではありません。これは二重作用のプロセスであり、均一なジュール加熱が緻密化のための熱エネルギーを提供し、粒子間の局所的な放電プラズマが表面を浄化および活性化することで、より低い温度でより短時間で優れた結合を可能にします。

SPSが従来の焼結とどう異なるか

SPSの理論を理解するためには、熱と圧力を利用するホットプレスのような伝統的な方法との対比が不可欠です。主な違いは、エネルギー供給の方法と速度にあります。

熱源

従来の焼結やホットプレスでは、熱は外部の加熱要素によって生成され、サンプルに放射されます。これは比較的遅く、しばしば非効率的なプロセスです。

SPS(電界アシスト焼結技術(FAST)とも呼ばれる)は、強力な電流をグラファイトダイに直接流し、材料が導電性であれば粉末成形体自体にも流します。これにより、システム全体に瞬時に均一なジュール熱が発生します。

速度と温度

SPSの直接加熱方式は、非常に速い加熱速度(時には1000°C/分にも達する)を可能にします。これにより、焼結プロセス全体が数時間からわずか数分に短縮されます。

結果として、緻密化は、従来の方式で必要とされる温度よりもはるかに低い全体温度(しばしば数百℃低い)で達成されます。

核となるメカニズム:3段階プロセス

SPSのユニークな効果は、材料を固化させるために協調して機能する3つの重複する物理的段階の連続として理解できます。

ステージ1:プラズマ加熱と表面活性化

パルス直流電圧が最初に印加されると、個々の粉末粒子間の空隙で放電が発生します。これにより、瞬間的な局所的な放電プラズマのポケットが生成されます。

これらの火花は数千℃の温度に達することがあります。この強烈な局所的な熱は、吸着ガスやその他の汚染物質を気化させることで粒子表面を浄化します。この「クリーニング」効果は表面を活性化させ、結合に対して非常に受容的にします。

ステージ2:ジュール加熱

同時に、導電性ダイと粉末成形体を通る高電流は、巨大で均一なジュール熱を発生させます。

これは、材料のバルク温度を上昇させる主要なメカニズムです。粒子を軟化させ、印加される機械的圧力下での固化に備えます。

ステージ3:塑性変形

粒子表面が浄化され、バルク材料が加熱されると、外部から一軸圧力が印加されます。この機械的な力により、軟化した粒子が変形し、互いに滑り合います。

この作用により、粒子間の空隙が排除され、活性化された表面が密接に接触し、強力な冶金学的「ネック」が形成され、緻密な最終製品が生まれます。

トレードオフと考慮事項の理解

強力である一方で、SPSの背後にある理論は、理解することが不可欠ないくつかの運用上の制約も示唆しています。

材料と幾何学的制約

このプロセスは導電性ダイに依存しており、それはほとんどの場合グラファイトです。これにより、製造できる形状のサイズと複雑さに実用的な限界が生じます。さらに、粉末自体は電流の直接的な影響に耐える必要があります。

一軸圧力の影響

圧力が一方向(一軸)から印加されるため、結果として得られる材料は異方性特性を持つ可能性があり、これは測定方向によって機械的特性が異なることを意味します。

微細構造の維持

この理論から得られる最も重要な利点の1つは、微細粒またはナノスケールの構造の維持です。極めて短い焼結時間と低い温度は、従来の高温法を悩ませる粒成長を防ぎます。これは、強化された機械的特性を持つ材料を作成するために不可欠です。

目標に合った適切な選択をする

SPSの理論を適用するかどうかは、材料に対する最終目標に完全に依存します。

- 速度とスループットが主な焦点の場合:SPSは、研究室や小規模生産環境で緻密な材料サンプルを迅速に製造するための比類のない技術です。

- ナノスケール構造の維持が主な焦点の場合:低温と短い保持時間の組み合わせにより、SPSは、独自の特性を損なうことなく、高度なナノ構造粉末を固化するための理想的な選択肢となります。

- 材料の純度と結合が主な焦点の場合:ユニークなプラズマクリーニング効果は、他の方法と比較して優れた結合界面につながる可能性のあるin-situ表面浄化メカニズムを提供します。

最終的に、SPSの理論を理解することで、熱、電気、機械的力の独自の組み合わせを活用し、従来の手段では達成できない高度な材料を製造することができます。

要約表:

| 側面 | 放電プラズマ焼結 (SPS) | 従来の焼結 |

|---|---|---|

| 加熱方法 | ダイ/粉末内部での直接ジュール加熱 | 外部からの放射加熱 |

| 加熱速度 | 非常に速い(最大1000°C/分) | 遅い |

| 焼結温度 | 低い | 高い |

| プロセス時間 | 数分 | 数時間 |

| 微細構造 | 微細/ナノ粒子の維持 | 粒成長しやすい |

| 主要メカニズム | 放電プラズマ表面活性化 + ジュール加熱 | 熱拡散 |

高度な材料のためにSPS技術を活用する準備はできていますか?

KINTEKは、材料の研究開発のための最先端の実験装置と消耗品を専門としています。焼結技術における当社の専門知識は、迅速な緻密化、ナノスケール構造の維持、および優れた結果のための材料純度の向上を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究開発および生産目標をどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 不消耗型真空アーク溶解炉

よくある質問

- 真空熱間プレス(VHP)炉を使用する利点は何ですか? 高度なHEAの緻密化と微細構造

- VHP炉における真空環境の重要性とは?純粋なAl3Ti/Al複合材を容易に作成する

- 熱間等方圧加圧(HIP)の概要は何ですか?HIPで優れた材料の完全性を実現

- 真空熱間プレス焼結は、従来の冷間等方圧プレスと比較してどのように異なりますか?超微細Mo-La2O3結晶粒の達成

- Al-20% Si/グラファイト作製における真空熱間プレス炉の役割とは?理論密度に近い密度を達成する

- 真空熱間プレス炉によって印加される一軸圧力は、B4Cベース複合材料の微細構造にどのように影響しますか?

- ホットプレス焼結装置の圧力制御システムは、銅ベースのナノ強化複合材料にどのように影響しますか?

- Ti-22Al-25Nb熱間プレスに高真空システムが不可欠なのはなぜですか?合金を酸化から保護する