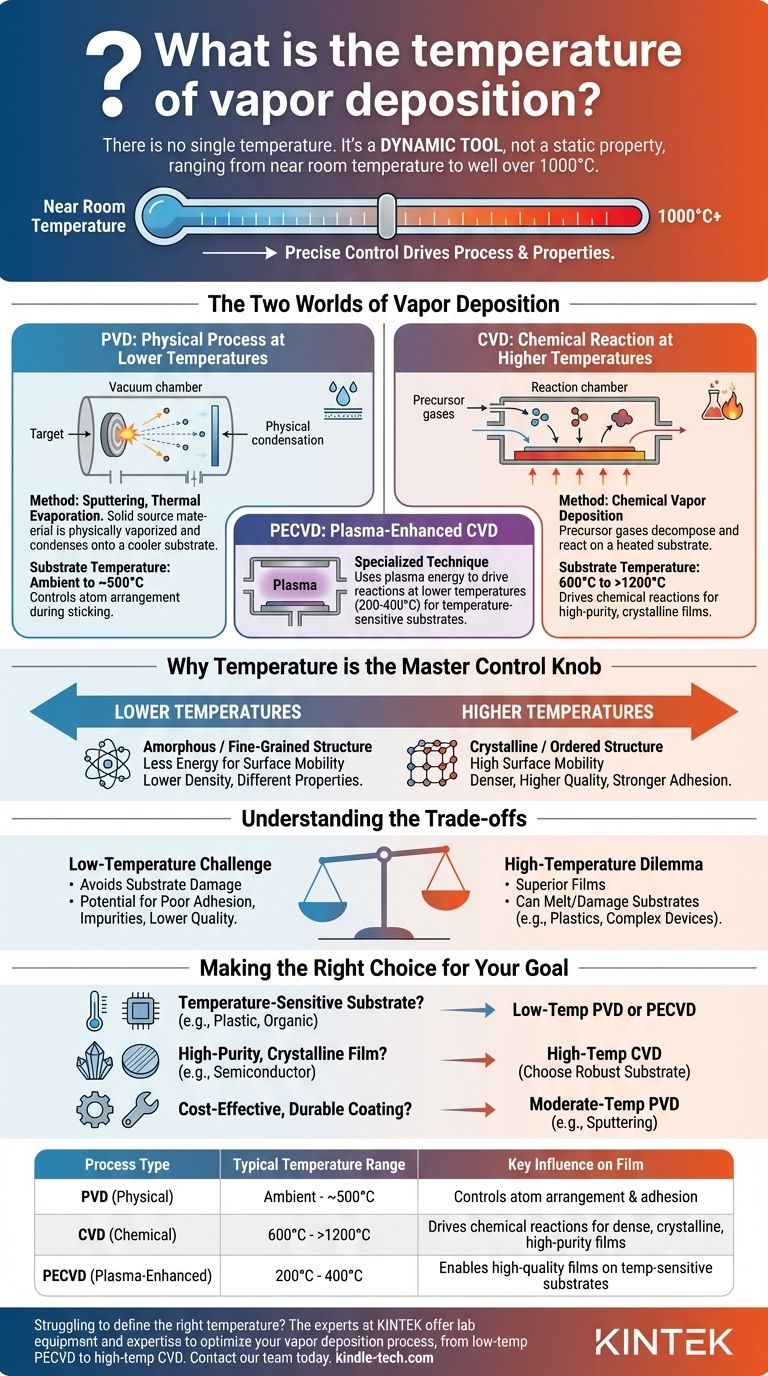

蒸着に単一の温度というものはありません。必要な温度は固定値ではなく、使用する特定の技術や成膜材料に完全に依存し、室温付近から1000℃をはるかに超える範囲に及ぶ重要なプロセスパラメーターです。

把握すべき中心的な概念は、温度が蒸着の静的な特性ではなく、動的なツールであるということです。特定の望ましい特性を持つ膜を達成するために、物理的プロセス(PVDなど)または化学反応(CVDなど)を促進するために、正確に制御されます。

蒸着の二つの世界

温度の役割を理解するためには、まず蒸着の主要な2つの系統、すなわち物理気相成長(PVD)と化学気相成長(CVD)を区別する必要があります。

PVD:低温での物理プロセス

物理気相成長には、スパッタリングや真空蒸着などの手法が含まれます。これらのプロセスでは、固体源材料がエネルギーで照射され、原子または分子が真空チャンバー内に放出されます。

放出された粒子は移動し、より低温の基板上に物理的に凝縮して薄膜を形成します。基板温度は、原子が表面に付着する際にどのように配列するかを制御するために、室温から数百℃程度の比較的低温に保たれることがよくあります。

CVD:高温での化学反応

化学気相成長は根本的に異なります。これには、前駆体ガスを反応チャンバーに導入し、そこでガスが分解・反応して目的の固体膜を形成することが含まれます。

このプロセスでは、前駆体ガスの化学結合を破壊し、表面反応を促進するためにかなりの熱エネルギーが必要です。その結果、CVDの温度は通常、特に半導体などの産業向けの高純度、結晶性膜を作成する場合、PVDよりもはるかに高く、600℃から1200℃超の範囲になることがよくあります。

なぜ温度がマスターコントロールノブなのか

PVDとCVDの両方において、基板温度はエンジニアが結果を制御するために利用できる最も強力なレバーの1つです。これは成膜の微細構造と特性に直接影響を与えます。

膜の構造と密度の制御

低温では、非晶質または微細な結晶構造の膜になりがちです。原子は着地した場所にほとんど移動エネルギーなしで「くっつく」ため、秩序が少なく、時には密度の低い膜になります。

高温は、成膜された原子に高い表面移動度を与えます。これにより、原子はより安定した秩序だった結晶構造に再配列することができ、機械的および電気的特性が異なる、より高密度で高品質な膜が得られます。

膜の密着性の管理

適切な温度制御は、膜が基板にしっかりと密着するようにするためにも不可欠です。加熱された基板は、成膜された原子の最初の層と表面との間の結合を促進することができます。

しかし、高温の成膜プロセスと低温の基板との間に大きな温度差があると、膜内に内部応力が発生し、ひび割れや剥がれの原因となる可能性があります。

トレードオフの理解

成膜温度の選択は、常に理想的な膜特性の達成と、基板の制約の尊重との間のバランスを取ることになります。

高温のジレンマ

高温はしばしば優れた膜を生成しますが、下にある基板を損傷したり破壊したりする可能性があります。プラスチック部品をコーティングするために1000℃のCVDプロセスを使用することはできません。なぜなら、単に溶けてしまうからです。

シリコンウェハのような堅牢な基板であっても、高温は元素の望ましくない拡散や、以前に作成された構造の変化を引き起こす可能性があり、複雑なデバイス製造において大きな課題となります。

低温の課題

低温を使用すれば基板の損傷は避けられますが、膜の品質が損なわれる可能性があります。低温で成膜された膜は、密着性が悪い、不純物レベルが高い、構造特性が望ましくないといった問題に見舞われることがあります。

これを解決するために、プラズマ支援CVD(PECVD)などの特殊な技術が開発されました。PECVDはエネルギー豊富なプラズマを使用して前駆体ガスの分解を助け、膜品質を良好に保ちながら、はるかに低温(例:200〜400℃)で化学反応を起こすことを可能にします。

目標に合わせた正しい選択をする

最適な温度は、特定の用途と制約によって定義されます。

- 温度に敏感な基板(プラスチックや有機エレクトロニクスなど)へのコーティングが主な焦点の場合: 低温PVDプロセス、またはプラズマ支援CVD(PECVD)などの特殊な技術を調査する必要があります。

- 高結晶性、高密度、高純度の膜の達成が主な焦点の場合(半導体製造など): 高温CVDプロセスを使用し、基板材料がそれに耐えられるように選択されていることを確認する必要があります。

- 金属またはセラミック部品への費用対効果が高く耐久性のある金属コーティングが主な焦点の場合: 中程度の温度でのスパッタリングなどのPVDプロセスが、最も実用的で広く使用されているソリューションであることがよくあります。

結局のところ、蒸着をマスターするとは、温度を固定値としてではなく、望ましい結果を設計するための最も強力なツールとして扱うことを意味します。

要約表:

| プロセスタイプ | 一般的な温度範囲 | 膜への主な影響 |

|---|---|---|

| PVD(物理) | 室温 - 約500℃ | 基板表面での原子の配列と密着性を制御します。 |

| CVD(化学) | 600℃ - 1200℃超 | 高密度、結晶性、高純度膜のための化学反応を促進します。 |

| PECVD(プラズマ支援) | 200℃ - 400℃ | 温度に敏感な基板上での高品質膜の成膜を可能にします。 |

基板と目的の膜特性に合わせた適切な成膜温度の定義にお困りですか? KINTEKの専門家がお手伝いします。当社は蒸着用の実験装置と消耗品の提供を専門としており、繊細な材料を扱う低温PECVDであれ、半導体グレードの膜に必要な高温CVDであれ、プロセスを最適化するためのツールと専門知識を提供します。特定の用途についてご相談いただき、優れた結果を達成するために今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置