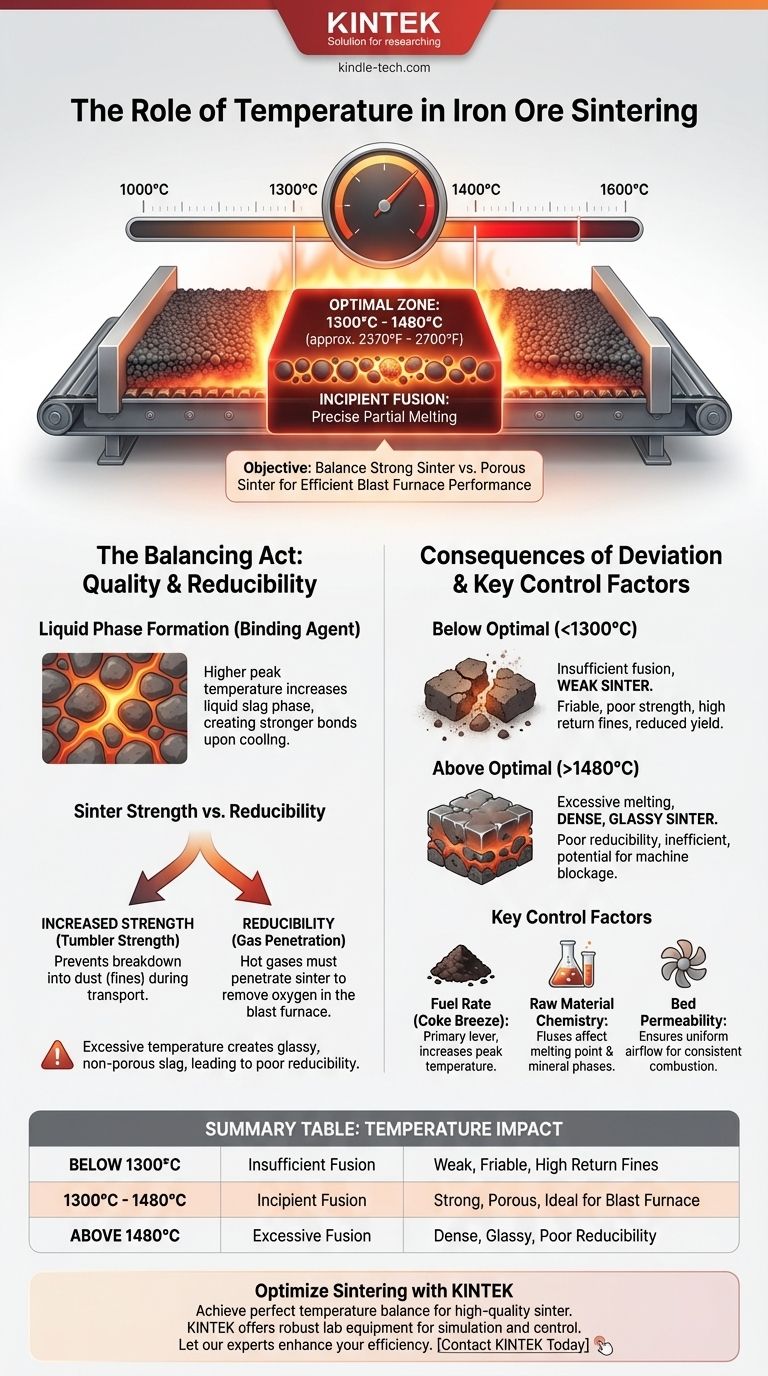

鉄鉱石焼結において、焼結層内で達成される重要なプロセス温度は、通常1300°Cから1480°C(約2370°Fから2700°F)の範囲です。この温度は、機械全体に対する単一の目標ではなく、燃焼ゾーンが材料層を下降する際に到達する最高温度です。この特定の温度範囲を達成することは、高品質の焼結鉱を生産するために不可欠です。

焼結の目的は、単に材料を加熱することではなく、 incipient fusion( incipient fusion:初期溶融)—正確な部分溶融—を誘発することです。温度を制御することは、取り扱いに耐えられるほど強く、かつ高炉内で効率的に機能するのに十分な多孔質性を持つ焼結鉱を生成するとの間のバランスを取る作業です。

焼結品質における温度の役割

焼結中の温度プロファイルは、最終的な製品の化学的および物理的特性を直接決定します。これは、高炉原料の品質を制御するための最も重要な変数です。

初期溶融の達成

コークス微粉燃料の燃焼によって生成される熱の主な目的は、限定的な量の液体スラグ相を生成することです。この溶融した物質が固体鉱石粒子の間を流れ、結合剤として機能します。材料が冷却されると、この液体相が固化し、焼結鉱と呼ばれる強固で多孔質なクリンカー状の材料が形成されます。

焼結強度への影響

形成される液体相の量は、最高温度に正比例します。より高い温度はより多くの液体を生成し、これは通常、冷却時に機械的に強度の高い焼結鉱をもたらします。タンブラー強度として知られるこの強度は、焼結鉱が高炉への輸送および装入中に粉塵(微粉)に崩壊するのを防ぐために不可欠です。

還元性への影響

強度は重要ですが、焼結鉱は還元性も持っている必要があります。これは、高炉内の高温ガスが焼結鉱に容易に浸透し、鉄酸化物から酸素を除去できることを意味します。

温度が高すぎると、過剰な量のガラス質で非多孔質なスラグが生成される可能性があります。この「過度に溶融した」焼結鉱は、非常に強いものの、還元性が非常に悪くなります。ガスが浸透できず、高炉での非効率性の増大と燃料消費量の増加につながります。

トレードオフの理解:焼結温度範囲

1300°Cから1480°Cの範囲は任意のものではなく、競合する特性がバランスされる重要な運転範囲を表しています。この範囲から逸脱すると、重大な悪影響が生じます。

低温(<1300°C)の問題点

最適な温度範囲を下回る運転では、十分な液体相が生成されません。

その結果、強度の低い焼結鉱が生成され、脆く強度が低くなります。これは取り扱い中に容易に崩壊し、再焼結する必要のある「リターン微粉」を過剰に発生させ、プラント全体の収率と効率を低下させます。

高温(>1480°C)の危険性

最適な温度を超えることは、冷却運転よりも有害であることがよくあります。

これは過剰な溶融を引き起こし、緻密でガラス質で還元性の低い焼結鉱になります。さらに、極端な温度は溶融した材料が滴り落ちて焼結機のグレートバーを閉塞させ、コストのかかる運転遅延やメンテナンスにつながる可能性があります。

焼結温度を制御する主要因

オペレーターは温度を直接設定するわけではありません。代わりに、焼結層内の温度プロファイルを全体的に決定するいくつかの主要なインプットを操作します。

燃料率(コークス微粉)

焼結原料に混合される微粉コークスの量は、温度を制御するための主要なレバーです。コークスが多いほど燃焼のための燃料が増え、最高温度が上昇します。これは、オペレーターが最も一般的かつ即座に行う調整です。

原材料の化学組成

鉄鉱石およびフラックス(石灰石やドロマイトなど)の化学組成は、溶融に必要な温度に大きく影響します。フラックスは融点を下げるため、また強度と還元性の両方に理想的なカルシウムフェライトなどの特定の鉱物相を形成するために添加されます。

層の透気性

燃焼には酸素が必要です。大型ファンによって焼結層を介して空気が引き込まれます。透気性の高い層は、均一で効率的な空気の流れを可能にし、安定した一貫した燃焼につながります。透気性が悪いと、燃焼ゾーンの空気が不足し、温度が低下し、焼結が不完全になります。

焼結性能のための温度の最適化

温度制御のための運用戦略は、特定の生産目標と課題によって決定されるべきです。

- 生産スループットの最大化が主な焦点である場合: 燃焼速度を速めるために温度範囲の上限で運転する可能性がありますが、高炉にとって使用不可能な製品を作っていないことを確認するために、焼結鉱の還元性を常にテストする必要があります。

- 高炉効率の最大化が主な焦点である場合: 強度と還元性の最良のバランスを持つ焼結鉱を生産するために、最適なウィンドウ内で厳密な温度制御を維持する必要があります。これは、最大生産速度をわずかに制限する可能性があることを受け入れます。

- リターン微粉の発生率が高い場合: これは、平均層温度が低すぎ、弱い凝集につながっている明確な信号です。コークス微粉率をわずかに制御して増加させることが最初の是正措置です。

結局のところ、焼結温度を習得することは、効率的で安定した高炉操業のための理想的な原料を作成するために、競合する冶金特性のバランスを取ることなのです。

要約表:

| 温度範囲 | 主な結果 | 焼結品質への影響 |

|---|---|---|

| 1300°C未満 | 溶融不足 | 脆く強度の低い焼結鉱。リターン微粉が多い |

| 1300°C - 1480°C(最適) | 初期溶融 | 強固で多孔質な焼結鉱。高炉に最適 |

| 1480°C超 | 過剰な溶融 | 緻密でガラス質の焼結鉱。還元性が低い |

KINTEKの精密機器で焼結プロセスを最適化しましょう。

完璧な温度バランスの達成は、高品質の焼結鉱を生産するために不可欠です。KINTEKは、冶金試験およびプロセス最適化のための堅牢で信頼性の高いラボ機器と消耗品を専門としています。当社のソリューションは、焼結条件を正確にシミュレートおよび制御するのに役立ち、お客様の製品が現代の高炉の厳格な強度と還元性の要件を満たすことを保証します。

専門家による焼結品質と運用効率の向上のためのサポートをご利用ください。今すぐKINTALKにご連絡いただき、お客様の特定のラボニーズについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉