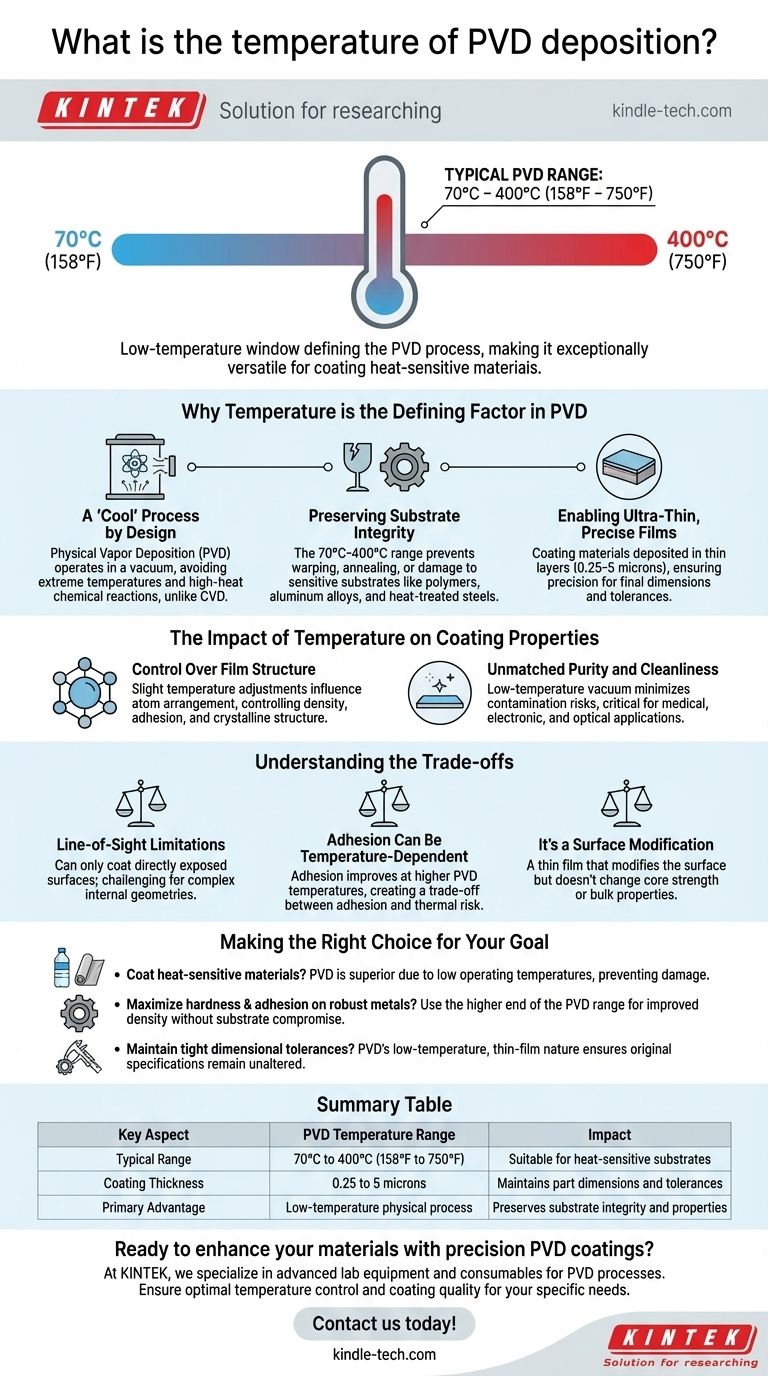

物理蒸着(PVD)プロセスの一般的な温度は、70°Cから約400°C(158°Fから750°F)の範囲です。この比較的低い温度範囲は、PVDプロセスの決定的な特徴です。この特徴こそが、PVDを非常に多用途にし、より高温の方法では損傷を受けるであろうプラスチックやその他の熱に弱い基板を含む材料のコーティングに適している理由です。

コーティングの品質を決定する多くの要因がある中で、温度はPVDを独自に可能にする重要な変数です。その低温特性は制限ではなく、主要な利点であり、材料の基本的な特性を変えることなく、比類のない範囲の材料に高性能な薄膜を適用することを可能にします。

PVDにおいて温度が決定的な要因である理由

PVDの有効性は、制御された低温真空環境での操作に本質的に結びついています。これは偶発的な詳細ではなく、他のコーティング方法と区別する中心的な設計原則です。

設計による「クール」なプロセス

PVDは、固体材料が真空中で蒸発し、原子ごとに基板上に堆積される直視型成膜技術です。高温の化学反応に依存する化学蒸着(CVD)とは異なり、PVDは物理的なプロセスです。

この根本的な違いは、PVDがコーティングされる部品を変形させたり、焼きなまししたり、その他の損傷を与えたりする可能性のある極端な温度を回避することを意味します。

基板の完全性の維持

70°Cから400°Cの範囲は、ほとんどの工学材料の融点または変形点よりもはるかに低い温度です。これにより、温度に敏感な基板へのコーティングを成功させることができます。

これには、過度の熱によって慎重に設計されたバルク特性が損なわれる可能性のあるポリマー、アルミニウム合金、熱処理鋼が含まれます。

超薄型で精密な膜の実現

基板が安定して低温に保たれるため、コーティング材料を非常に薄く均一な層で堆積させることができます。PVDコーティングの厚さは通常、0.25から5ミクロンです。

この精度により、加工部品の最終的な寸法と公差が変化しないことが保証され、高精度産業において極めて重要な要件となります。

コーティング特性に対する温度の影響

PVD範囲内で選択される特定の温度は、コーティング自体の最終的な特性を微調整するために使用される重要なパラメータです。

膜構造の制御

基板温度のわずかな調整は、堆積された原子の配列に直接影響を与えます。これにより、エンジニアは膜の密度、密着性、結晶構造を制御することができます。

PVDウィンドウ内のより高い温度は、多くの場合、より高密度で硬い膜となり、基板への密着性も向上します。

比類のない純度と清浄度

真空中で低温で操作することで、大気や不要な化学的副反応による汚染のリスクを最小限に抑えます。

これにより、非常に純粋でクリーンなコーティングが得られ、汚染が部品の故障を引き起こす可能性がある医療、電子、光学用途では不可欠です。

トレードオフの理解

低温特性が主な利点である一方で、PVDには理解しておくべき実用的な制限があります。

直視型の制限

PVDは「直視型」プロセスであり、蒸気源に直接露出している表面のみをコーティングできます。

複雑な内部形状や深くくぼんだ特徴をコーティングすることは困難な場合があり、プロセス中に複雑な固定具や部品の回転が必要になることがあります。

密着性は温度に依存する場合がある

PVDは低温で機能しますが、コーティングの密着性は、PVD温度範囲の高温側(例:350-400°C)で処理することで改善されることがよくあります。

これはトレードオフを生み出します。最も敏感な基板の場合、熱損傷のリスクを避けるために、わずかに低い密着性を受け入れなければならないかもしれません。

表面改質であること

PVDは非常に耐久性のある表面を作り出しますが、根本的には薄膜です。下地の材料のコア強度やバルク特性を変えるものではありません。

これは通常、基板の元の工学特性を維持するため利点ですが、PVDが部品を内側から強化するために使用できないことを意味します。

目標に合った適切な選択をする

理想的な成膜温度は、基板材料と望ましい性能特性によって決まります。

- プラスチックやアルミニウムなどの温度に敏感な材料のコーティングが主な焦点である場合:PVDは、その低い動作温度により基板の損傷を防ぐため、優れた選択肢です。

- 頑丈な金属に最大のコーティング硬度と密着性を達成することが主な焦点である場合:PVD温度範囲の高温側を利用して、基板を損なうことなく膜密度を向上させることができます。

- 完成品の厳密な寸法公差を維持することが主な焦点である場合:PVDの低温、薄膜特性により、部品の仕様が完全に変更されないことが保証されます。

最終的に、PVDの温度範囲を理解することで、その独自の利点を活用して、基礎となる材料を損なうことなく表面性能を向上させることができます。

要約表:

| 主要な側面 | PVD温度範囲 | 影響 |

|---|---|---|

| 一般的な範囲 | 70°C~400°C(158°F~750°F) | 熱に弱い基板に適しています |

| コーティング厚さ | 0.25~5ミクロン | 部品の寸法と公差を維持します |

| 主な利点 | 低温物理プロセス | 基板の完全性と特性を維持します |

精密PVDコーティングで材料を強化する準備はできていますか?

KINTEKでは、PVDプロセス用の高度な実験装置と消耗品の提供を専門としています。当社のソリューションは、プラスチック、金属、その他の敏感な材料を扱う場合でも、特定の基板ニーズに合わせて最適な温度制御とコーティング品質を保証します。

今すぐお問い合わせください。当社の専門知識が、材料の完全性を損なうことなく優れた表面性能を達成するのにどのように役立つかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート