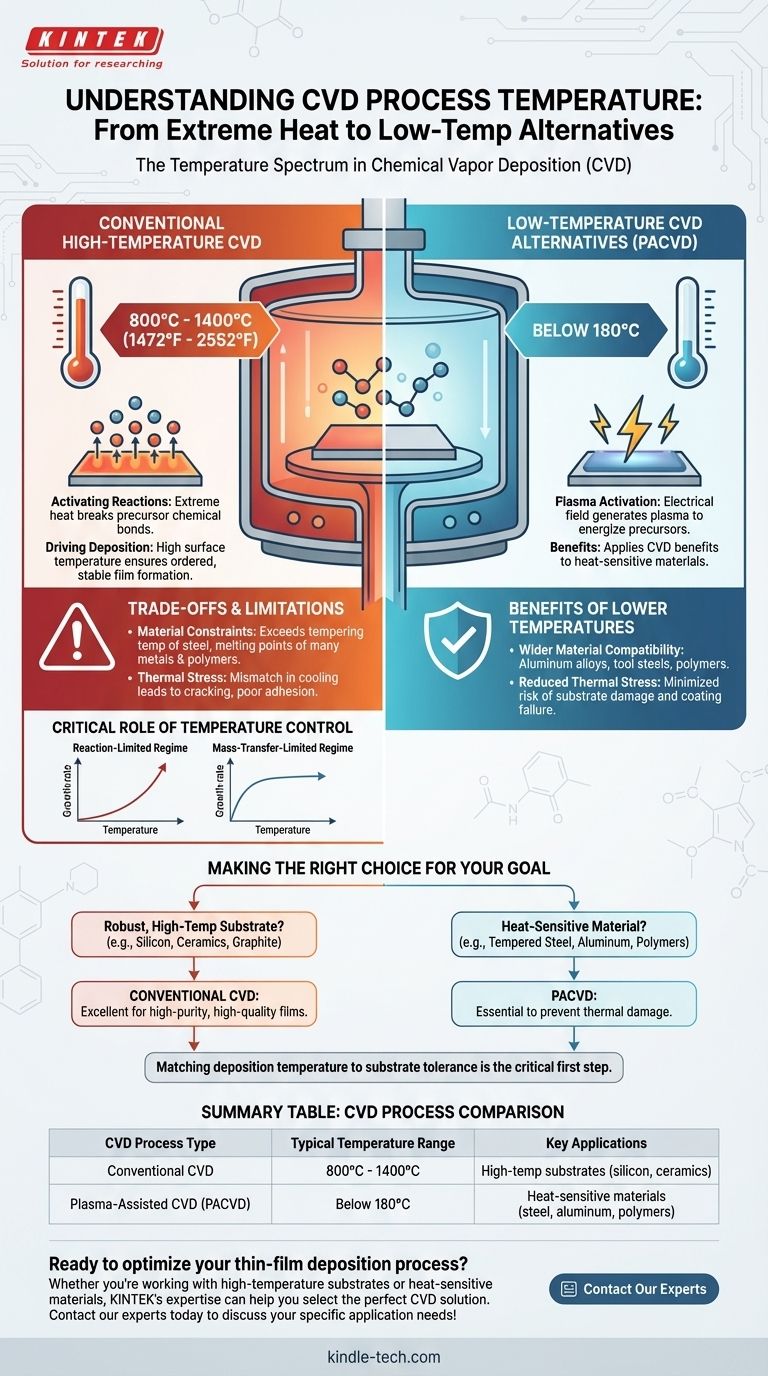

標準的な化学気相成長(CVD)プロセスでは、基板の温度は非常に高く、通常800℃から1400℃(1472°Fから2552°F)の範囲にあります。この強烈な熱は偶発的な副産物ではなく、材料の表面に目的の薄膜を形成するために必要な化学反応を開始させるための基本的なエネルギー源です。

理解すべき核心的な原則は、温度がCVDにおける主要な制御レバーであるということです。従来のプロセスでは極度の熱が必要ですが、選択された特定の温度がコーティングの成長速度から最終的な品質に至るまですべてを決定し、熱に弱い材料のための低温代替法も存在します。

高温がCVDの中心である理由

CVD反応器内の高温は、主に2つの理由で不可欠です。それは、前駆体ガスを活性化することと、基板上に高品質の膜が形成されることを保証することです。

化学反応の活性化

CVDは、前駆体と呼ばれる反応性ガスをチャンバーに導入することによって機能します。高温は、これらのガス内の化学結合を切断するために必要な活性化エネルギーを提供します。

この分解により、目的の原子が放出され、堆積のために利用可能になります。

表面堆積の促進

解放された原子は、整然とした安定した構造で基板上に定着する必要があります。高い表面温度は、原子が移動して、高密度で均一な、しばしば結晶質の膜を形成するための理想的な位置を見つけるのに十分なエネルギーを持つことを保証します。

温度制御の重要な役割

単に「熱い」だけでは不十分です。反応器内の正確な温度は、堆積メカニズムと結果として得られる膜の特性を決定する、精密に制御された変数です。

反応律速領域

実行可能な温度範囲の下限では、膜の成長速度は基板表面での化学反応の速度によって制限されます。この状態では、温度のわずかな変化でも堆積速度を大幅に増加または減少させることができます。

物質移動律速領域

基板温度が非常に高い場合、化学反応はほぼ瞬時に起こります。成長速度はもはや反応速度によって制限されるのではなく、新鮮な前駆体ガスが物理的に基板表面に輸送される速度によって制限されます。

トレードオフと限界の理解

極度の熱への依存は、従来のCVDの最も重要な制限であり、考慮しなければならない明確なトレードオフを生み出します。

基板材料の制約

800℃を超えるプロセス温度は、鋼の焼き戻し温度よりも高く、他の多くの金属やポリマーの融点を超えています。これにより、損傷したり根本的に変化したりすることなくコーティングできる材料の種類が厳しく制限されます。

熱応力と欠陥

そのような高温でコーティングが堆積されると、基板と新しい膜は異なる速度で冷却されます。この熱膨張の不一致は応力を引き起こし、ひび割れ、密着不良、またはコーティングの完全な破壊につながる可能性があります。

低温CVD代替法の探求

従来のCVDの熱的限界を克服するために、いくつかの代替プロセスが開発されてきました。これらのプロセスは、前駆体ガスを活性化するために他の形態のエネルギーを使用します。

プラズマ支援CVD(PACVD)

最も一般的な代替法は、プラズマ支援CVD(PACVD)であり、プラズマ強化CVD(PECVD)と呼ばれることもあります。このプロセスは、電場を使用してプラズマを生成し、前駆体ガスを励起します。

活性化エネルギーを熱ではなくプラズマが提供するため、PACVDは大幅に低い温度、多くの場合180℃以下で実施できます。

低温の利点

PACVDの開発により、硬度や耐薬品性といったCVDコーティングの利点を、アルミニウム合金、工具鋼、さらには一部のプラスチックを含む、はるかに広い範囲の熱に弱い材料に適用することが可能になります。

目的に合わせた適切な選択

温度は単なる設定ではなく、どのCVDプロセスがあなたのアプリケーションにとって実行可能かを定義します。

- 頑丈な高温基板(シリコン、セラミック、グラファイトなど)のコーティングを主な目的とする場合: 従来の高温CVDは、極めて高純度で高品質な膜を製造するための優れた選択肢です。

- 熱に弱い材料(焼き戻し鋼、アルミニウム、ポリマーなど)のコーティングを主な目的とする場合: 基板の熱損傷を防ぐために、PACVDのような低温代替法を使用する必要があります。

結局のところ、堆積温度を基板の許容範囲に合わせることが、コーティング適用を成功させるための最初の重要なステップです。

要約表:

| CVDプロセスタイプ | 標準的な温度範囲 | 主な用途 |

|---|---|---|

| 従来型CVD | 800℃ - 1400℃ | 高温基板(シリコン、セラミック) |

| プラズマ支援CVD(PACVD) | 180℃以下 | 熱に弱い材料(鋼、アルミニウム、ポリマー) |

薄膜堆積プロセスを最適化する準備はできましたか? 高温基板を扱う場合でも、熱に弱い材料を扱う場合でも、KINTEKのラボ機器と消耗品に関する専門知識が、最適なCVDソリューションの選択を支援します。当社の専門知識により、優れたコーティング品質とプロセスの効率を確実に達成できます。専門家に今すぐお問い合わせいただき、お客様固有のアプリケーションニーズについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 熱処理・焼結用600T真空誘導熱プレス炉