簡単に言えば、焼結部品の強度は単一の値ではなく、高度に設計された結果です。焼結部品は、中程度の強度から、鍛造または鍛造金属で作られた部品に匹敵する機械的特性を持つものまで、幅広い範囲にわたります。この強度は、材料の最終密度、合金組成、およびその後の熱処理を操作することによって意図的に制御されます。

理解すべき核心的な原則は、焼結部品の強度が設計上の選択の直接的な結果であるということです。これは、望ましい機械的性能と製造コストとの間のトレードオフであり、最終部品からどれだけの気孔が除去されるかによってほぼ完全に決定されます。

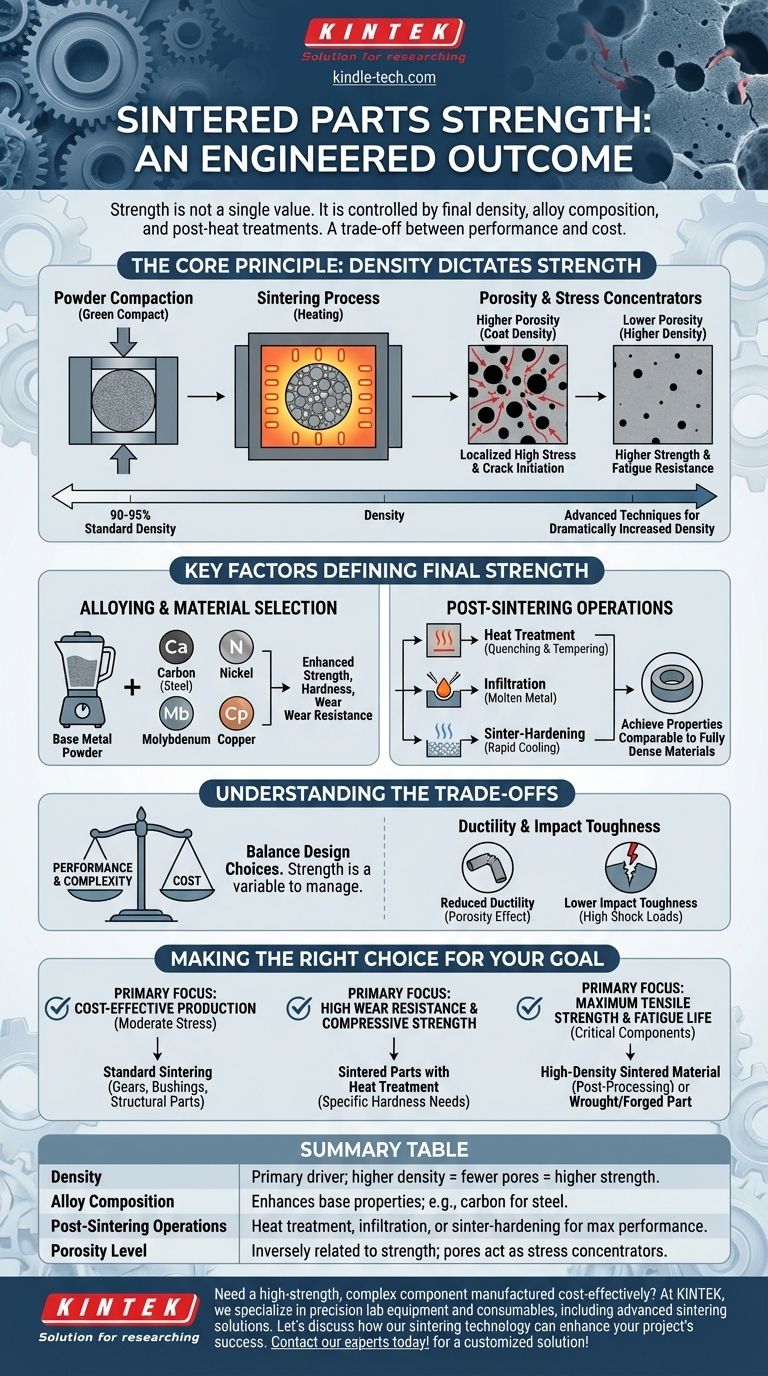

核心的な原則:密度が強度を決定する

焼結部品を製造する粉末冶金プロセスは、金属を溶融して鋳造するプロセスとは根本的に異なります。この違いは、その主な利点と最も重要な考慮事項である気孔率の原因です。

気孔率とは?

焼結部品は、金属粉末を巨大な圧力で所望の形状(「グリーンコンパクト」)に圧縮することから始まります。このコンパクトは炉で加熱され、粉末粒子が溶融することなく融合します。

粒子は溶融せず融合するため、粒子間に微細な空隙、つまり気孔が残ります。気孔率は、部品の総体積内のこの空隙の尺度です。

密度と強度の関係

焼結部品の強度は、その気孔率のレベルに反比例します。気孔率が高い部品は、特定の断面において荷重を支える金属材料が少なくなります。

さらに重要なことに、これらの気孔は応力集中器として機能します。荷重がかかると、応力は気孔の周りを流れ、亀裂の発生源となる高応力の局所的な点を作り出します。気孔が少ないほど、コンポーネントはより強く、より疲労耐性があります。

より高い密度を達成する

標準的な粉末冶金プロセスでは、理論上の最大値(完全に固体の金属)の90〜95%の密度を持つ部品が製造されます。しかし、高度な技術と二次加工を使用することで、密度、ひいては強度を劇的に高めることができます。

最終強度を定義する主要な要因

密度の基本的な役割に加えて、焼結部品の最終的な特性を設計するために、他の2つの要因が使用されます。

合金化と材料選択

従来の冶金と同様に、ベースとなる金属粉末は他の元素と混合されて特定の合金を形成することができます。

鉄粉に炭素を加えると鋼ができます。ニッケル、モリブデン、銅などの元素を導入することで、最終的な焼結鋼部品の強度、硬度、耐摩耗性を大幅に向上させることができます。

焼結後処理

部品の特性は、焼結炉から出た時点で最終決定されるわけではありません。いくつかの二次加工を使用して、完全に緻密な材料に匹敵する特性を達成することができます。

主な操作には以下が含まれます。

- 熱処理:焼入れや焼き戻しなどのプロセスは、焼結鋼の硬度と強度を劇的に高めるために使用できます。

- 含浸:部品の気孔は、銅などの融点の低い溶融金属で含浸することで埋めることができます。これにより、密度、強度、耐圧性が向上します。

- 焼結硬化:焼結直後に部品を急速冷却する特殊なプロセスで、2つの工程を1つに統合して、効率的に高い硬度と強度を達成します。

トレードオフの理解

粉末冶金を選択することは、性能、複雑さ、コストのバランスをとるエンジニアリング上の決定です。その強度は制限ではなく、管理すべき変数です。

強度対コスト

焼結の主な利点は、複雑なネットシェイプ部品を大量に、最小限の廃棄物と機械加工なしで製造できることです。

最高の強度と密度を達成するには、追加の加工ステップ(焼結予備成形品の鍛造や熱間等方圧プレスなど)が必要となり、部品あたりのコストが増加します。目標は、プロセスのコストメリットを維持しながら、その用途に十分な強度を持つ部品を設計することです。

延性と衝撃靭性

固有の気孔率(低レベルであっても)は、完全に緻密な鍛造または鍛造品と比較して、焼結部品の延性(破壊することなく変形する能力)と衝撃靭性を低下させる可能性があります。

このため、焼結部品は、二次的な緻密化プロセスを経ない限り、非常に高い衝撃荷重を伴う用途にはあまり適していません。

目標に合った適切な選択をする

焼結部品が十分に強いかどうかを判断するには、プロセスの能力とアプリケーションの特定の要求を一致させる必要があります。

- 複雑な部品を費用対効果の高い方法で製造し、中程度の応力に耐えることが主な焦点である場合:標準的な焼結は優れた選択肢であり、多くの産業でギア、ブッシング、構造部品に十分な強度を提供します。

- 高い耐摩耗性と圧縮強度が主な焦点である場合:焼結部品は、特に熱処理を施した場合、優れた性能を発揮し、特定の硬度要件に合わせて調整できます。

- 重要な部品の最大の引張強度と疲労寿命が主な焦点である場合:高密度焼結材料を指定する必要があり、場合によっては後処理が必要となるか、鍛造または鍛造部品の方が信頼性の高い選択肢であると考える必要があります。

最終的に、焼結を単一の材料としてではなく、柔軟な製造プロセスとして捉えることが、その独自の能力を活用するための鍵となります。

要約表:

| 要因 | 強度決定における役割 |

|---|---|

| 密度 | 主要な推進力。密度が高いほど、気孔が少なくなり、強度が高くなります。 |

| 合金組成 | 基本特性を向上させます。例:鋼には炭素、靭性にはニッケル。 |

| 焼結後処理 | 最大の性能を得るための熱処理、含浸、または焼結硬化。 |

| 気孔レベル | 強度と反比例します。気孔は応力集中器として機能します。 |

高強度で複雑な部品を費用対効果の高い方法で製造する必要がありますか?

KINTEKでは、高度な焼結ソリューションを含む精密なラボ機器と消耗品を専門としています。当社の専門知識により、お客様の焼結部品は、お客様の特定の実験室または産業ニーズに合わせて、最適な強度、耐久性、および性能を実現するように設計されます。

当社の焼結技術がお客様のプロジェクトの成功をどのように強化できるかについて話し合いましょう。今すぐ当社の専門家にお問い合わせください。カスタマイズされたソリューションを提供します!

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- ラミネート・加熱用真空熱プレス機