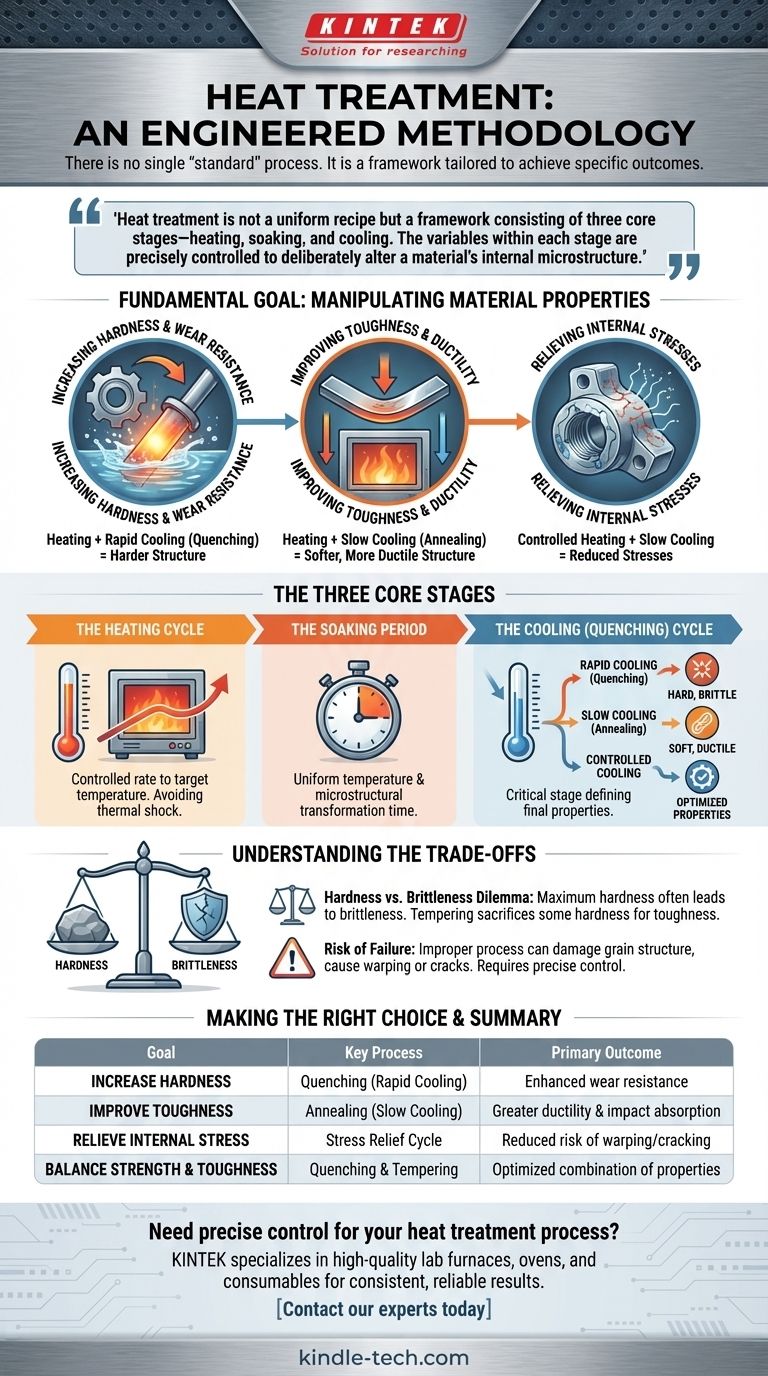

単一の「標準」熱処理プロセスというものは存在しません。 その代わりに、熱処理は、特定の材料に対して特定の成果を達成するために調整された、高度に設計された方法論です。使用されるプロセスは、最終部品の硬度、靭性、または内部応力レベルなど、望ましい物理的特性に完全に依存します。

熱処理は均一なレシピではなく、加熱、保持、冷却という3つの主要な段階からなるフレームワークです。「標準」はこのフレームワーク内にあり、各段階内の変数が精密に制御され、材料の内部微細構造を意図的に変更して特定の工学的目標を達成します。

根本的な目標:材料特性の操作

熱処理は、基本的に材料の内部構造を変更して、特定の用途のためにその特性を向上させることです。これは、処理プロセスにおけるわずかな調整が劇的に異なる性能特性を生み出す可能性がある鋼などの金属にとって特に重要です。

硬度と耐摩耗性の向上

最も一般的な目標の1つは、材料をより硬くすることです。これは、金属を特定の温度まで加熱して結晶構造を変更し、その後急速に冷却(焼入れ)してその硬い構造を固定することで達成されます。これにより、部品の耐摩耗性、耐摩耗性、耐圧性が向上します。

靭性と延性の向上

逆に、材料が意図された用途に対して硬すぎることがあります。焼鈍(アニーリング)などのプロセスには、金属を加熱し、その後非常にゆっくりと冷却することが含まれます。これにより、材料の内部構造がより均一で応力が少ないように再配置され、破壊されずに変形する能力(延性)と衝撃を吸収する能力(靭性)が増加します。

内部応力の除去

溶接、鋳造、機械加工などの製造プロセスは、材料に大きな内部応力を導入します。これらの応力は時間の経過とともに反りや亀裂を引き起こす可能性があります。応力除去熱サイクルには、部品を相変態点以下の温度まで加熱し、その後ゆっくりと冷却することが含まれ、これによりコア特性を変更することなくこれらの内部応力が緩和されます。

その他の特性の強化

機械的変化に加えて、熱処理は材料の電気的および磁気的特性を向上させることもできます。これは、電気モーター、変圧器、その他の電磁用途で使用されるコンポーネントにとって重要です。

すべての熱処理の3つの主要な段階

特定の温度、時間、冷却速度は大きく異なりますが、ほぼすべての熱処理プロセスは3段階の構造に従います。プロセスを習得するということは、各段階の変数を習得することを意味します。

第1段階:加熱サイクル

部品は制御された方法で目標温度まで加熱されます。加熱速度は重要です。速すぎると、特に複雑な形状の場合、熱衝撃や亀裂を引き起こす可能性があります。目標温度は、材料と望ましい最終特性によって決定されます。

第2段階:保持(ソーク)期間

目標温度に達した後、材料は特定の時間保持されるか、「保持(ソーク)」されます。この期間により、温度が部品全体で均一になり、内部微細構造が必要な時間だけ完全に変態するようになります。保持時間は、材料の化学組成と部品の断面厚さに依存します。

第3段階:冷却(焼入れ)サイクル

これは最も重要な段階であることがよくあります。材料が保持温度から冷却される速度が、その最終的な微細構造、したがってその機械的特性を決定します。水、油、または強制空冷による急速な冷却(焼入れ)は硬く脆い構造を作り出し、炉内での非常にゆっくりとした冷却(焼鈍)は柔らかく延性のある構造を作り出します。

トレードオフの理解

熱処理は魔法の弾丸ではありません。それは工学的な妥協です。ある特性を向上させると、ほぼ必ず別の特性が犠牲になります。

硬度と脆性のジレンマ

最も一般的なトレードオフは、硬度と靭性の間です。最大の硬度を達成するように熱処理された材料は、ほとんどの場合、極端に脆くなり、衝撃で破損しやすくなります。そのため、非常に硬い部品は、必要な靭性の増加と引き換えに硬度をある程度犠牲にするために、後で焼き戻し(より低い温度で再加熱)されることがよくあります。

失敗のリスク

不適切に実行された熱処理は、処理を行わないよりも悪いです。過熱は材料の結晶粒構造を永続的に損傷する可能性があり、不適切な冷却は新しい応力を導入したり、反りを引き起こしたり、亀裂を発生させたりする可能性があります。このプロセスには、精密な制御と材料の冶金学に関する深い理解が必要です。

目標に合った正しい選択をする

正しい熱処理プロセスとは、アプリケーションが要求する特定の特性を達成するプロセスです。常に最終目標を定義することから始めてください。

- 最大の硬度と耐摩耗性が主な焦点である場合: 焼入れ(急速冷却)を伴うプロセスが必要になります。これには、表面硬化または全体焼き入れが含まれ、おそらく低温での焼き戻しが続きます。

- 機械加工性を高めるための応力除去が主な焦点である場合: 焼鈍または正規化などの非常にゆっくりとした冷却を伴うプロセスが必要になり、柔らかく均一な微細構造が得られます。

- 強度と靭性のバランスが主な焦点である場合: 部品を硬化させるための焼入れと、脆性を低減して所望の靭性を達成するための焼き戻しという2段階のプロセスが必要になるでしょう。

結局のところ、正しいプロセスの選択は、材料に何をさせたいかについての明確な理解から始まります。

要約表:

| 目標 | 主要プロセス | 主な結果 |

|---|---|---|

| 硬度の向上 | 焼入れ(急速冷却) | 耐摩耗性の向上 |

| 靭性の向上 | 焼鈍(徐冷) | 延性と衝撃吸収性の向上 |

| 内部応力の除去 | 応力除去サイクル | 反りや亀裂のリスク低減 |

| 強度と靭性のバランス | 焼入れと焼き戻し | 特性の最適化された組み合わせ |

熱処理プロセスに精密な制御が必要ですか? 信頼性が高く一貫した結果を得るためには、適切なラボ機器が不可欠です。KINTEKは、熱処理アプリケーションで要求される正確な温度制御と均一性を提供する高品質のラボ炉、オーブン、および消耗品を専門としています。

お客様の特定の材料特性目標を達成するために当社のソリューションがどのようにお役立ちできるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 水銀ランプを用いたナノ粒子合成において、石英スリーブと冷却システムが必要なのはなぜですか?精密制御を確保する

- 焼結の利点は何ですか?粉末から優れた材料特性を実現する

- 焼結の欠点は何ですか?高いコストとプロセス制御の課題

- Ti-6Al-4Vにアセトンバスを用いた超音波洗浄を使用する機能は何ですか?コーティング密着性の確保

- 融点測定を行う際に考慮すべきことは何ですか?正確な化合物同定と純度評価を確実にする

- モリブデンはどのように耐食性を向上させるのですか?塩化物による孔食に対する合金の耐久性を強化する

- 選択的熱焼結(SHS)の長所と短所は何ですか? SLS 3Dプリンティングの低コストな代替手段

- DMSO溶媒をどのように蒸発させますか?デリケートなサンプル向けに、穏やかで高真空な技術を習得しましょう