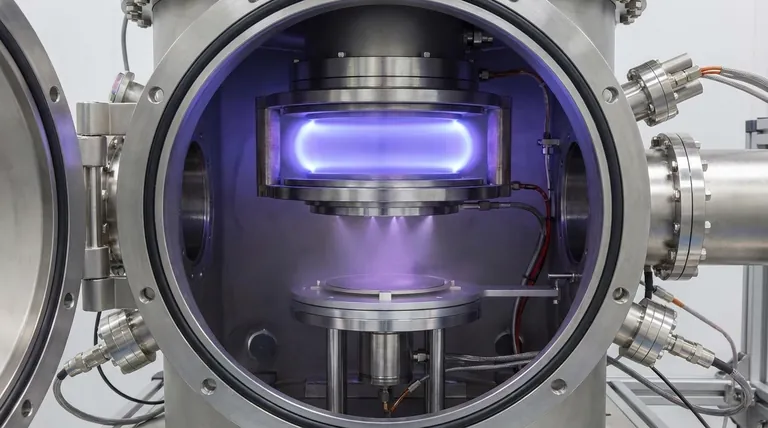

本質的に、マグネトロンスパッタリングは、薄膜を作成するために使用される高度に制御された物理蒸着(PVD)技術です。このプロセスは真空中で行われ、プラズマからの高エネルギーイオンでターゲット材料を衝撃します。これらのイオンは、ターゲットから原子を物理的に叩き出し(「スパッタリング」)、それらが移動して基板上に堆積し、均一なコーティングを形成します。「マグネトロン」の部分が重要であり、磁場を使用してターゲットの近くに電子を閉じ込め、イオン生成プロセスの効率を劇的に向上させます。

中心的なポイントは、マグネトロンスパッタリングは単にターゲットを衝撃するだけでなく、巧妙な磁気トラップを使用しているということです。このトラップは、高密度で局所的なプラズマを生成し、スパッタリングプロセスをより速く、より安定させ、他の方法よりも低い圧力で動作させることができます。

コアメカニズム:ガスから固体膜へ

マグネトロンスパッタリングを理解するには、一連のイベントに分解するのが最善です。各ステップは前のステップに基づいて構築され、最終的に高品質な薄膜の作成に至ります。

ステップ1:真空環境の作成

プロセス全体は真空チャンバー内で行われる必要があります。これにより、膜を汚染したり、スパッタリングプロセスを妨害したりする可能性のある空気やその他の粒子が除去されます。

ステップ2:不活性ガスの導入

不活性ガスの連続的な流れ、ほとんどの場合アルゴン(Ar)がチャンバーに導入されます。このガスは最終的な膜の一部ではなく、衝撃に必要なイオンを生成するためだけに機能します。

ステップ3:プラズマの点火

ターゲット材料に高DC電圧(多くの場合-300V以上)が印加され、ターゲット材料は陰極(負極)として機能します。基板ホルダーまたはチャンバー壁は陽極(正極)として機能します。この高電圧がアルゴンガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)の輝くプラズマを生成します。

ステップ4:磁場の重要な役割

これがマグネトロンスパッタリングの鍵です。ターゲットの背後に配置された磁石は、電場に垂直な磁場を生成します。この磁場は自由電子を閉じ込め、ターゲットの真前で長い螺旋状の経路に強制的に移動させます。

電子を閉じ込めることで、磁場は電子がさらに多くのアルゴン原子と衝突してイオン化する確率を劇的に高めます。これにより、最も必要な場所、つまりターゲットの表面で、はるかに高密度で強力なプラズマが生成されます。

ステップ5:イオン衝撃と原子放出

負に帯電したターゲットは、高密度のプラズマから正に帯電したアルゴンイオンを強力に引き付けます。これらのイオンは加速し、高速でターゲット表面と衝突します。

この衝突により、ターゲット内の原子にかなりのエネルギーが伝達されます。伝達されたエネルギーが材料の結合エネルギーよりも大きい場合、ターゲット原子は物理的に真空チャンバー内に放出(スパッタリング)されます。

ステップ6:基板への堆積

放出されたターゲット原子は中性であり、ターゲットから直線的に移動します。それらは最終的に基板(コーティングされる部品)に衝突し、その表面に凝縮して、薄く均一な膜を徐々に形成します。

トレードオフと考慮事項の理解

強力ではありますが、マグネトロンスパッタリングは万能な解決策ではありません。その固有の特性を理解することは、適切な用途のために不可欠です。

直進堆積

スパッタリングされた原子は直線的に移動します。これは、プロセスが非常に指向性であることを意味し、洗練された基板回転なしでは、複雑な三次元形状を均一にコーティングすることが困難になる可能性があります。

ターゲット材料の制限

標準的なDCマグネトロンスパッタリングは、導電性材料に非常に適しています。しかし、ターゲットが絶縁体(誘電体)材料の場合、正イオンの衝撃により表面に正電荷が蓄積し、最終的にイオンを反発させてプロセスを停止させてしまいます。絶縁体をコーティングするには、RF(高周波)スパッタリングのようなより複雑な技術が必要です。

プロセスの複雑さ

これは単純な卓上手順ではありません。真空チャンバー、高電圧電源、冷却システム、ガス流量制御装置など、かなりの設備投資が必要です。再現性のある結果を得るためには、プロセスパラメータを細心の注意を払って制御する必要があります。

目標に合った適切な選択をする

マグネトロンスパッタリングは、特定の成果のために選択されます。最終目標によって、それがあなたのアプリケーションに最も適した技術であるかどうかが決まります。

- 高品質で高密度の膜を最優先する場合: マグネトロンスパッタリングは、優れた密着性、制御された化学量論、高密度の膜を作成するのに優れています。

- 複雑な合金でのコーティングを最優先する場合: このプロセスは、ターゲットから基板へ組成を忠実に転写するため、組成を変えることなく合金を堆積するのに理想的です。

- 熱に弱い基板をコーティングする場合: このプロセスは、熱蒸着と比較して放射熱が少ないため、プラスチックやその他の温度に敏感な材料をコーティングするのに優れた選択肢です。

- 堆積速度と制御を最優先する場合: 磁気閉じ込めにより、非常に効率的なプロセスが作成され、膜厚の優れた制御と非マグネトロンスパッタリングよりも速い堆積速度を提供します。

最終的に、マグネトロンスパッタリングは、原子レベルで表面を加工するための正確で多用途なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 真空中のターゲット材料へのイオン衝撃、磁場によって強化 |

| 主要使用ガス | アルゴン(Ar) |

| 主な利点 | 高い堆積速度、優れた膜密度と密着性、低圧で動作 |

| 理想的な用途 | 導電性材料、合金、熱に弱い基板 |

| 制限 | 直進堆積;絶縁ターゲットにはRFスパッタリングが必要 |

研究室で精密な高品質薄膜を実現する準備はできていますか?

KINTEKでは、お客様の特定の研究および生産ニーズを満たすために、マグネトロンスパッタリングシステムを含む高度な実験装置を提供することに特化しています。導電性材料、複雑な合金、または温度に敏感な基板を扱っている場合でも、当社のソリューションは優れた膜密度、密着性、および制御された化学量論を提供します。

今すぐお問い合わせください 当社の専門知識と信頼性の高い機器が、お客様のコーティングプロセスをどのように強化し、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 黒鉛真空連続黒鉛化炉