薄膜堆積の文脈において、「ガスのスパッタリングプロセス」とは、ガス、通常はアルゴンなどの不活性ガスが、ソース材料から原子を物理的に放出させる主要な媒体として果たす重要な役割を指します。ガス自体が堆積される材料ではありません。むしろ、ガスはイオン化されて加速され、高エネルギーの飛翔体となってターゲットを衝突させ、基板上に新しいコーティングを形成する原子を叩き出します。

スパッタリングは、ガスがプラズマに変換される真空ベースのプロセスです。このガスからのイオンは、亜原子のサンドブラスターのように機能し、ソース材料(ターゲット)から粒子を剥がし、それが別の物体(基板)上に非常に均一な超薄膜として堆積します。

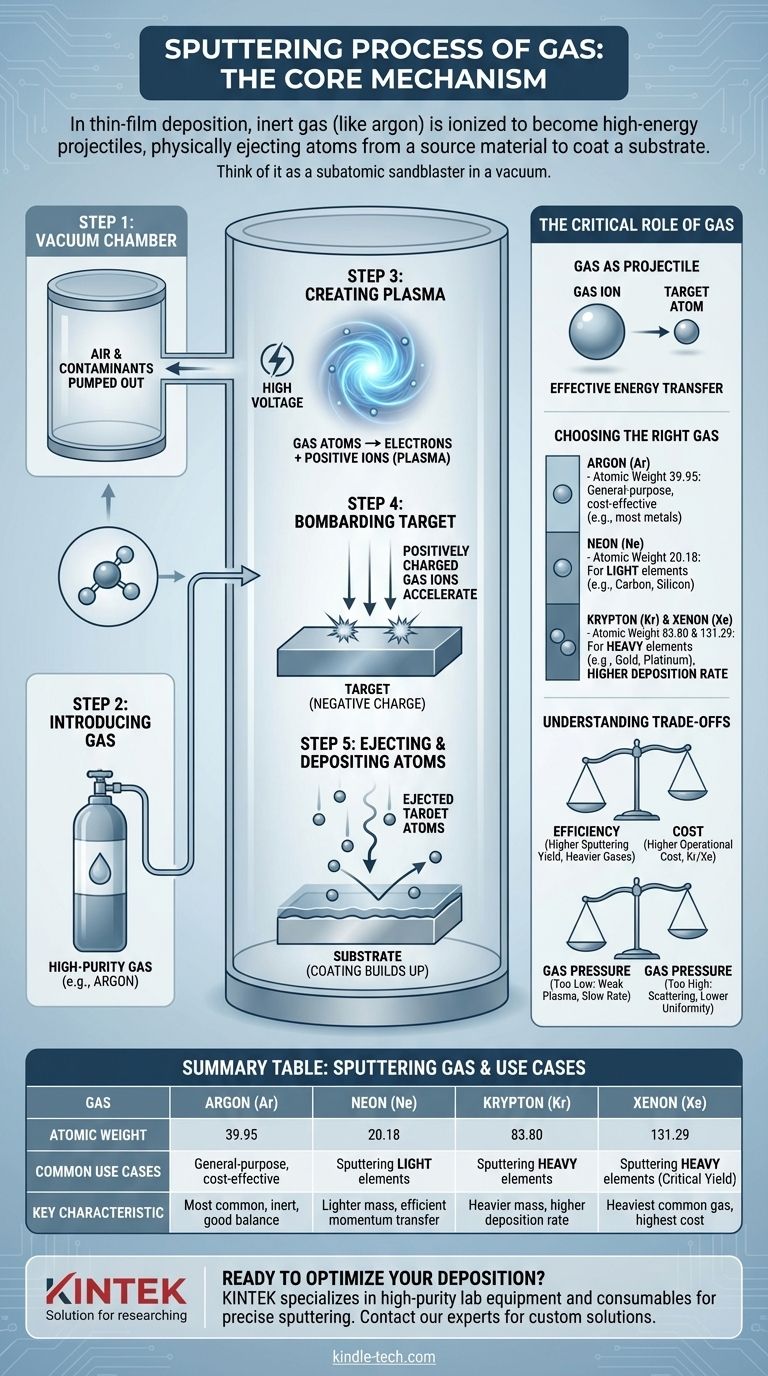

コアメカニズム:ステップバイステップの内訳

スパッタリングは、材料をソースから目的地へ物理的に転送します。ガスは、この物理的な転送を原子レベルで可能にする媒体です。プロセス全体は密閉された真空チャンバー内で行われます。

ステップ1:真空の達成

プロセスを開始する前に、チャンバーから空気やその他の汚染物質が排出されます。これは、不要な粒子がコーティングと反応するのを防ぎ、スパッタされた原子が基板へ明確な経路を持つことを保証するため、非常に重要です。

ステップ2:スパッタリングガスの導入

高純度ガスの少量で精密に制御された量がチャンバーに導入されます。最も一般的な選択肢はアルゴンです。これは化学的に不活性で比較的重いためですが、特定の用途には他のガスも使用できます。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強い電場が生成されます。この電場は自由電子を活性化し、それがガス原子と衝突します。これらの衝突は、ガス原子から電子を叩き出すのに十分な力を持ち、正に帯電したガスイオンとより多くの自由電子を生成します。この超加熱されイオン化されたガスはプラズマとして知られています。

ステップ4:ターゲットの爆撃

堆積されるソース材料、すなわちターゲットには負の電荷が与えられます。これにより、プラズマからの正に帯電したガスイオンを強く引き付けます。これらのイオンは加速され、莫大な運動エネルギーでターゲットの表面に衝突します。

ステップ5:原子の放出と堆積

この高エネルギーの爆撃は、手球がビリヤードボールのラックを崩すように、純粋な運動量転送です。この衝撃は、ターゲット材料から個々の原子を剥がす、つまり「スパッタリング」するのに十分な力を持ちます。放出されたこれらの原子は真空を通過し、基板上に着地し、原子ごとに薄膜を徐々に形成します。

ガスの重要な役割

スパッタリングガスの選択と状態は、最終的な膜の効率と品質に直接影響します。それは受動的な要素ではなく、能動的なツールです。

飛翔体としてのガス

ガスの基本的な目的は、運動量を伝達できるイオンになることです。この伝達の有効性は、ガスイオンとターゲット原子の相対質量に大きく依存します。

作業に適したガスの選択

最も効率的なエネルギー伝達のためには、スパッタリングガスの原子量がターゲット材料の原子量に近い必要があります。

- アルゴン (Ar):幅広い材料に最も一般的で費用対効果の高い選択肢です。

- ネオン (Ne):非常に軽い元素のスパッタリングに好まれます。その低い質量がより良いマッチングとなります。

- クリプトン (Kr) またはキセノン (Xe):重い元素のスパッタリングに使用されます。それらのより大きな質量はより強力な衝撃を提供し、堆積速度を増加させます。

純度の重要性

スパッタリングガスは、非常に純粋で乾燥している必要があります。酸素や水蒸気などの汚染物質は、プラズマに取り込まれ、ターゲット材料と化学的に反応し、最終的な膜の組成と特性を変化させる可能性があります。

トレードオフの理解

物理学は単純ですが、プロセス最適化には競合する要素のバランスを取ることが含まれます。

効率 vs. コスト

クリプトンやキセノンのような重いガスは、より高いスパッタリング収率(イオンあたりより多くの原子が放出される)を提供し、プロセスを高速化します。しかし、これらのガスはアルゴンよりも著しく高価であり、プロセス速度と運用コストの間に直接的なトレードオフが生じます。

ガス圧力の影響

チャンバー内のガス圧力は重要なパラメータです。

- 低すぎる場合:ガス圧力が不十分だと、効果的なスパッタリング速度を維持するのに十分なイオンが少ない弱いプラズマになります。

- 高すぎる場合:過剰な圧力は、スパッタされた原子が基板へ向かう途中でガス原子と衝突する可能性が高くなることを意味します。これにより、それらが散乱し、堆積速度と膜の均一性が低下する可能性があります。

目標に合わせた適切な選択

スパッタリングガスの選択は、堆積する特定の材料と運用上の優先順位によって決まります。

- 費用対効果の高い汎用コーティングが主な焦点である場合:アルゴンを使用してください。これは、幅広いターゲット材料に対して性能と経済性の良いバランスを提供します。

- 軽い元素ターゲット(例:炭素、シリコン)をスパッタリングする場合:より効率的な運動量転送と、場合によってはより高品質な膜を実現するためにネオンを検討してください。

- 重い元素(例:金、プラチナ)に対して可能な限り最高の堆積速度が必要な場合:スパッタリング収率を最大化するためにクリプトンまたはキセノンを使用し、速度とのトレードオフとして高いガスコストを受け入れてください。

最終的に、スパッタリングプロセスを習得することは、ガスがシステム全体を駆動するエンジンであることを理解することから始まります。

要約表:

| スパッタリングガス | 原子量 | 一般的な使用例 | 主な特性 |

|---|---|---|---|

| アルゴン (Ar) | 39.95 | 汎用、費用対効果の高いコーティング | 最も一般的、不活性、バランスが良い |

| ネオン (Ne) | 20.18 | 軽い元素のスパッタリング(例:炭素、シリコン) | 効率的な運動量転送のためのより軽い質量 |

| クリプトン (Kr) | 83.80 | 重い元素のスパッタリング(例:金、プラチナ) | より高い堆積速度のためのより重い質量 |

| キセノン (Xe) | 131.29 | 最高の収率が重要な重い元素のスパッタリング | 最も重い一般的なガス、最高のコスト |

薄膜堆積プロセスを最適化する準備はできていますか?

スパッタリングガスの役割を理解することは、最初のステップにすぎません。高品質で均一なコーティングを実現するには、適切な機器と消耗品の選択が不可欠です。KINTEKは、精密なスパッタリング用途向けに設計された真空チャンバー、ターゲット、ガス供給システムなど、高純度ラボ機器と消耗品を専門としています。

当社の専門家が、お客様の特定の材料と堆積目標に最適なセットアップを構成するお手伝いをいたします。今すぐKINTEKにお問い合わせください お客様のプロジェクトについてご相談いただき、当社のソリューションがお客様のラボの能力と効率をどのように向上させることができるかをご確認ください。

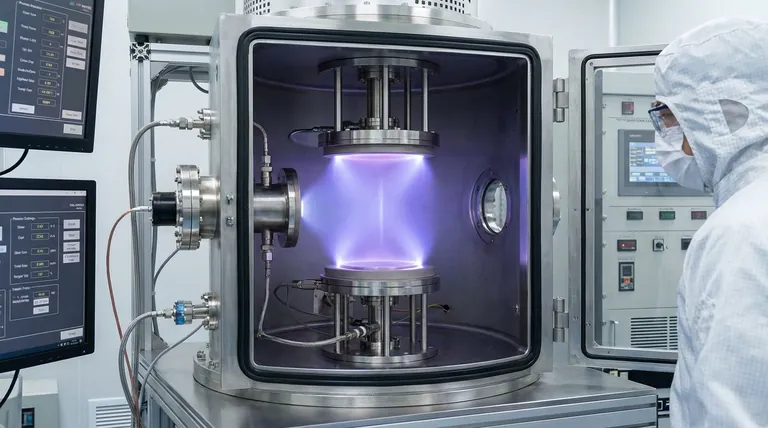

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器