本質的に、スパッタリングは材料の超薄膜を作成するために使用される高度に制御された物理プロセスです。これは真空中で作動し、ターゲットと呼ばれるソース材料に高エネルギーイオンを照射します。この衝突には、ターゲットから原子を物理的に叩き出すのに十分な力があり、それらの原子は移動して基板として知られる近くの表面に堆積し、正確で均一なコーティングを形成します。

スパッタリングは、原子のビリヤードのミクロなゲームとして理解するのが最適です。高エネルギーイオンを「キューボール」として使用してターゲット材料を叩くことにより、個々の原子のエジェクションと堆積を正確に制御でき、化学的または熱的手法では達成が困難な特性を持つ特殊な膜の作成が可能になります。

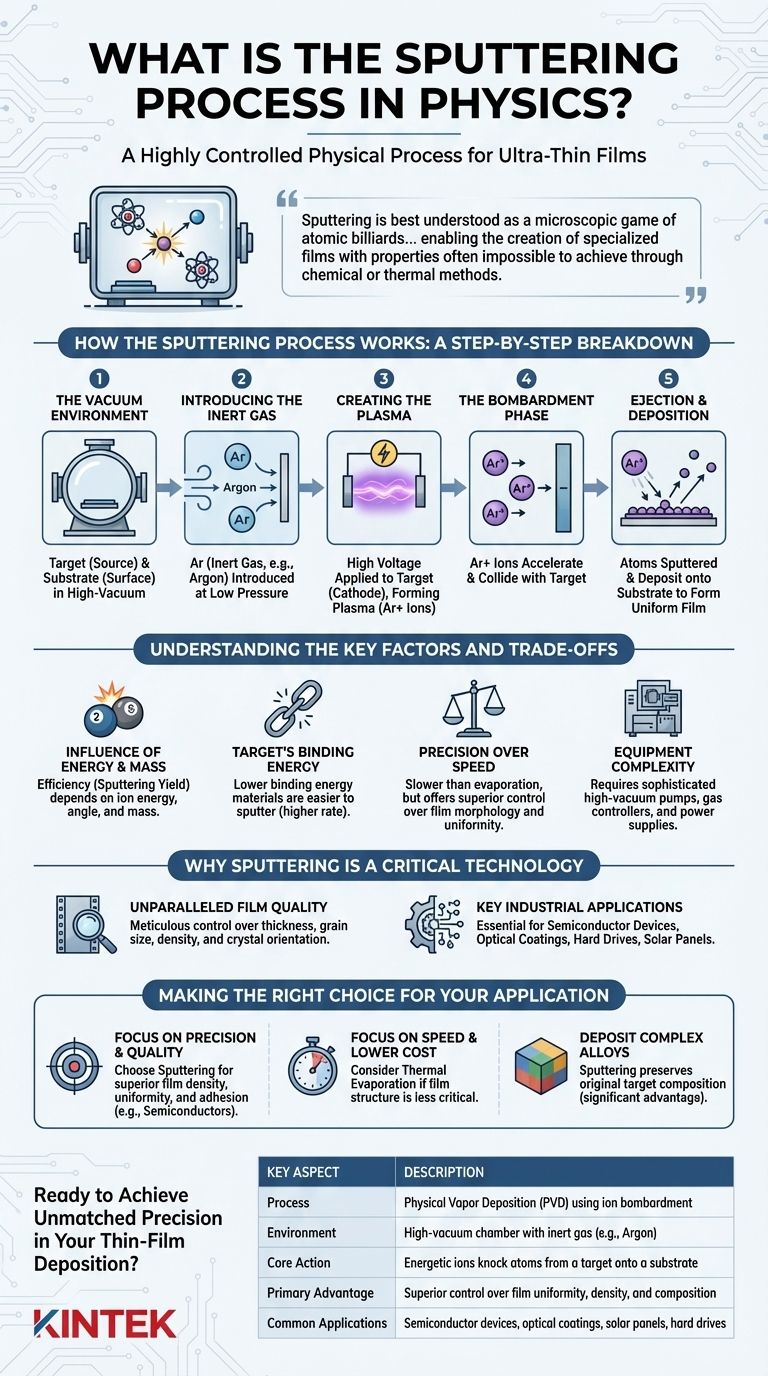

スパッタリングプロセスの仕組み:段階的な内訳

スパッタリングプロセスは、その物理学は複雑ですが、明確で論理的な一連のイベントに従います。各ステップは、最終的な薄膜の品質と均一性を確保するために重要です。

真空環境

まず、ターゲット(ソース材料)と基板(コーティングされる表面)の両方が高真空チャンバー内に配置されます。この真空は、プロセスを妨害したり、膜内に閉じ込められて純度を損なったりする可能性のある空気やその他の汚染物質を除去するために不可欠です。

不活性ガスの導入

次に、最も一般的にアルゴンである不活性ガスが、非常に低い圧力でチャンバーに導入されます。このガスは反応性がなく、ターゲット材料と化学的に結合することはありません。その唯一の目的は、衝突する粒子の供給源として機能することです。

プラズマの生成

チャンバー全体に高電圧が印加され、ターゲット材料がカソード(負極)として機能します。この電圧は自由電子を励起し、それらの電子が中性のアルゴン原子と衝突します。これらの衝突によりアルゴン原子から電子が叩き出され、正に帯電したアルゴンイオンが生成され、プラズマとして知られる発光するイオン化ガスが形成されます。

衝突フェーズ

アルゴンイオンは正に帯電しているため、負に帯電したターゲットに強く引き寄せられます。それらはプラズマを横切って加速し、かなりの運動エネルギーを持ってターゲット表面に衝突します。これがプロセスの中心的な物理的動作です。

エジェクションと堆積

イオン衝突からの運動量伝達は、ターゲット原子を結合させている力を克服するのに十分強力です。これにより、ターゲット材料の微視的な粒子—原子または分子—が表面から物理的に叩き出される、または「スパッタリング」されます。これらの放出された粒子は真空を通過し、基板上に着地し、徐々に薄く非常に均一な膜を形成します。

主要な要因とトレードオフの理解

スパッタリングの有効性と結果はランダムではありません。それらは、特定の成果を達成するために制御できる物理的原理によって支配されています。これらの要因を理解することが、この技術の強みと限界を理解するための鍵となります。

エネルギーと質量の影響

スパッタリング収率として知られるプロセスの効率は、衝突するイオンのエネルギー、角度、質量に大きく依存します。一般に、エネルギーの高いイオンはより多くのターゲット原子を放出しますが、利益が減少する点があります。

ターゲットの結合エネルギー

ターゲット材料自体の性質は重要な要素です。結合エネルギーが低い材料—原子が互いにしっかりと保持されていない—はスパッタリングされやすく、堆積率が高くなります。

速度よりも精度

スパッタリングの重要なトレードオフはその堆積速度です。熱蒸着などの他の方法と比較して、スパッタリングは一般的に遅いプロセスです。これは、膜の形態、密度、均一性に対する優れた制御と引き換えに支払う代償です。

装置の複雑さ

スパッタリングシステムには、高真空ポンプ、精密なガス流量制御装置、特殊な電源など、洗練された高価な機器が必要です。この複雑さにより、単純なベンチトップ技術ではなく、産業規模のプロセスとなります。

なぜスパッタリングが重要な技術なのか

スパッタリングが提供する精密な制御は、科学およびハイテク産業全体で不可欠なツールとなっています。その用途は広範囲にわたり、私たちが毎日使用するデバイスに見られることがよくあります。

比類のない膜品質

スパッタリングにより、膜厚、結晶粒サイズ、密度、さらには結晶配向を含む膜特性を細心の注意を払って制御できます。この精度は、高性能材料を作成するために不可欠です。

主要な産業用途

この技術は現代の製造業の根幹をなしています。半導体デバイスの製造、レンズへの光学コーティング(反射防止膜など)の作成、ハードドライブ、ソーラーパネル、その他の高度なナノテクノロジー製品の薄膜堆積に使用されています。

アプリケーションに最適な選択をする

成膜技術の選択は、最終製品の要件に完全に依存します。スパッタリングは、材料特性が最も重要となるアプリケーションで優れています。

- 主な焦点が精度と膜品質である場合:スパッタリングは、半導体や光学コーティングなどの要求の厳しいアプリケーションにおいて、膜密度、均一性、密着性に対する優れた制御を提供します。

- 主な焦点が堆積速度と低コストである場合:膜構造の重要性が低いアプリケーションでは、熱蒸着などのより単純な方法の方が効率的かもしれません。

- 複雑な合金や化合物を堆積する必要がある場合:スパッタリングは、ターゲット材料の元の組成を最終膜に保持するのに非常に効果的であり、他の方法に対する大きな利点となります。

結局のところ、スパッタリングの物理学を理解することは、原材料を一つずつ原子を高機能な技術表面へと変えるプロセスを活用できるようにします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | イオン衝撃を使用した物理気相成長(PVD) |

| 環境 | 不活性ガス(例:アルゴン)を備えた高真空チャンバー |

| 中心的な動作 | 高エネルギーイオンがターゲットから原子を基板に叩き出す |

| 主な利点 | 膜の均一性、密度、組成に対する優れた制御 |

| 一般的な用途 | 半導体デバイス、光学コーティング、ソーラーパネル、ハードドライブ |

薄膜成膜で比類のない精度を達成する準備はできましたか?

KINTEKでは、最先端のスパッタリングシステムを含む高性能ラボ機器を提供し、最新の研究所やR&D施設の厳しい要求に応えています。次世代の半導体、光学コーティング、ナノテクノロジー製品を開発しているかどうかにかかわらず、当社のソリューションは、お客様が必要とする優れた膜品質と制御を提供します。

当社の専門家が、お客様の研究開発能力を向上させるために適切な機器を選択するお手伝いをいたします。お客様の特定のラボのニーズについてご相談いただき、当社のスパッタリング技術がお客様のイノベーションをどのように推進できるかをご確認いただくために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー