射出成形の文脈において、焼結は、粉末材料で作られた成形品を、固体で高密度かつ機能的な部品へと変換する極めて重要な最終工程です。これは従来のプラスチック射出成形では使用されませんが、金属射出成形(MIM)やセラミック射出成形(CIM)などの先進的なプロセスの核心となります。焼結は、材料の融点より低い高温を用いて、個々の粉末粒子を融合させ、バルク材料とほぼ同等の特性を持つ固体塊を形成します。

焼結は、成形品の性質を根本的に変える熱処理プロセスです。これは、バインダーによって保持されている粉末状の金属またはセラミックで構成された壊れやすい物体を、主材料を溶かすことなく粒子を融合させることによって、強固で高密度の最終製品へと変換します。

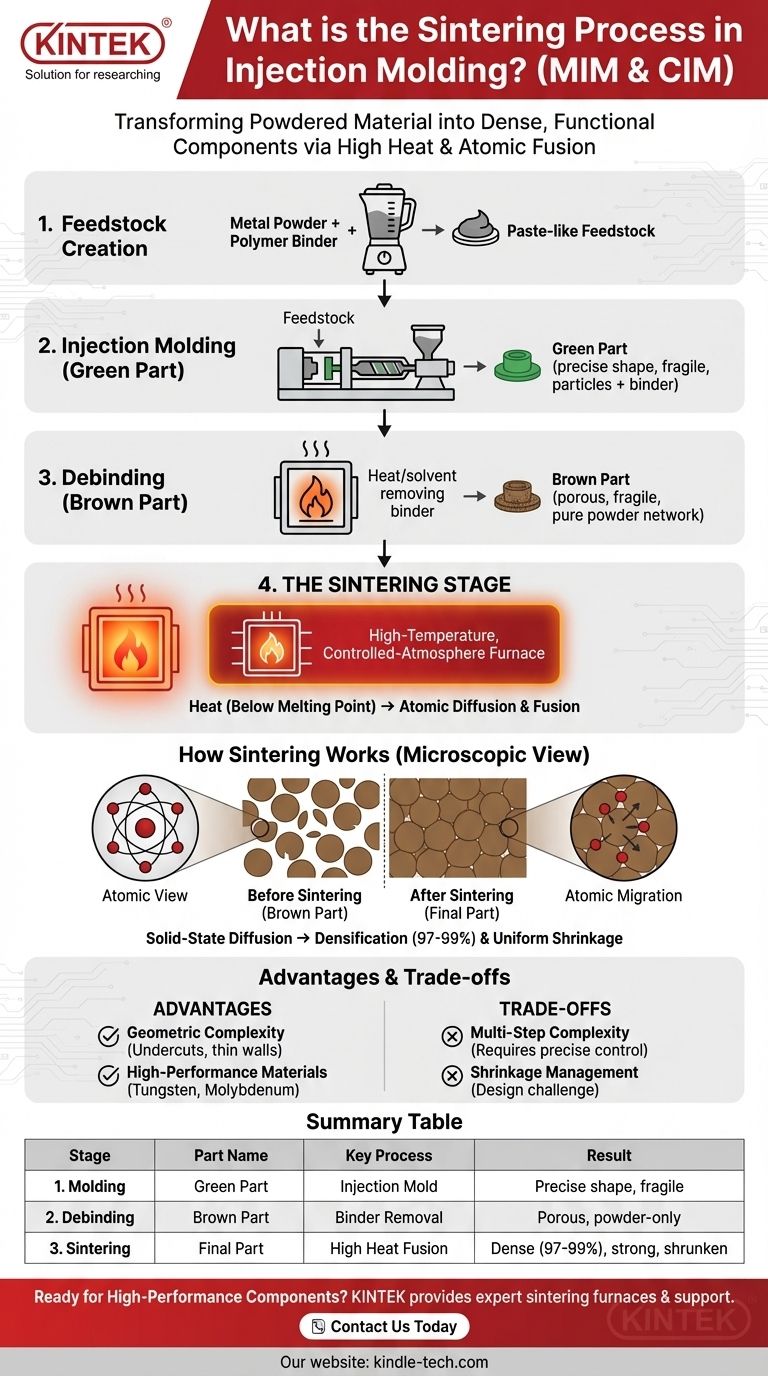

焼結ベースの射出成形プロセス

焼結の役割を理解するためには、それが属する多段階プロセス、最も一般的な金属射出成形(MIM)をまず理解する必要があります。このプロセスは、プラスチック射出成形の幾何学的自由度と金属の材料特性を組み合わせたものです。

ステップ1:フィードストックの作成

このプロセスは、極めて微細な金属粉末とポリマーバインダーを混合することから始まります。これにより、射出成形機で加工できるペースト状のフィードストックが作成されます。

ステップ2:「グリーンパート」の射出成形

このフィードストックは加熱され、従来のプラスチック射出成形と同様に金型キャビティに射出されます。この結果得られた部品は「グリーンパート」と呼ばれ、最終部品の正確な形状をしていますが、バインダーによって保持された金属粒子で構成されています。

ステップ3:バインダーの除去(脱脂)

グリーンパートは、しばしば溶剤や熱を用いて脱脂プロセスにかけられます。これにより、ポリマーバインダーの大部分が除去されます。残った部品は、もはや「ブラウンパート」と呼ばれ、緩く結合した金属粒子からなり、もろくて多孔質です。

ステップ4:焼結ステージ

これが最終的で変革的なステップです。ブラウンパートは、高温の管理された雰囲気の炉に入れられます。温度は金属の融点よりわずかに低いところまで上昇させられます。

微視的なレベルでの焼結の仕組み

焼結は単純な溶解プロセスではありません。それは固相拡散と呼ばれる現象に依存しており、これにより部品の内部構造と物理的特性が劇的に変化します。

原子拡散の原理

高温は、金属粒子の原子を活性化させる熱エネルギーを提供します。このエネルギーにより、原子は個々の粒子が接触する境界を横切って移動できるようになります。

原子が粒子の間の空隙を埋めるために移動すると、粒子は融合します。このプロセスにより多孔質の空間がなくなり、単一の固体部品が形成されます。

高密度化と収縮

空隙がなくなるにつれて、部品は大幅に高密度になり、しばしば固体材料の理論密度の97〜99%に達します。

この高密度化には、予測可能で均一な収縮が伴います。最終部品が寸法仕様を満たすようにするために、この収縮は初期の金型設計時に正確に考慮されなければなりません。

主な利点とトレードオフ

MIMのような焼結ベースのプロセスは強力ですが、技術専門家が理解しておくべき特定の考慮事項があります。

利点:幾何学的複雑性

MIMは、アンダーカット、薄肉、複雑なディテールなど、従来のCNC加工では達成が極めて困難または高価になるような、小型で非常に複雑な金属部品の製造を可能にします。

利点:高性能材料

焼結は、タングステンやモリブデンなど、融点が非常に高い材料から部品を成形するための数少ない実行可能な方法の1つです。これらの材料は容易に鋳造したり機械加工したりすることはできません。

トレードオフ:多段階の複雑性

MIMプロセスには複数の段階(混合、成形、脱脂、焼結)が含まれ、それぞれに精密な制御と専門的な設備が必要です。これは、直接的な機械加工や鋳造よりも複雑なワークフローです。

トレードオフ:収縮管理

焼結中の大幅で避けられない収縮は、最大の設計上の課題です。寸法的に正確な最終部品を製造するための金型を作成するには、高度なプロセス専門知識と事前のエンジニアリングが必要です。

プロジェクトに最適な選択をする

このプロセスを理解することで、それが明確な製造上の利点を提供する箇所を特定できます。

- 主な焦点が小型で複雑な金属部品の大量生産である場合: MIMは、材料の無駄をなくし、サイクルタイムを短縮することで、CNC加工よりもコスト効率が高いことがよくあります。

- 主な焦点が耐火金属や加工が困難な合金の加工である場合: 焼結ベースの製造は、最も実用的であるか、唯一利用可能な方法であることがよくあります。

- 主な焦点が成形の設計自由度で圧延金属の特性を達成することである場合: MIMプロセスは、適切な用途においてこのギャップを埋める独自の能力を提供します。

最終的に、焼結の原理を習得することで、他の金属加工プロセスでは匹敵できない幾何学的自由度で高性能コンポーネントを製造する能力が開かれます。

要約表:

| 工程 | 部品名 | 主要プロセス | 結果 |

|---|---|---|---|

| 1. 成形 | グリーンパート | 粉末/バインダー混合物を射出成形 | 正確な形状だが、壊れやすい |

| 2. 脱脂 | ブラウンパート | バインダーを除去(溶剤/熱) | 純粋な粉末からなる多孔質で壊れやすい部品 |

| 3. 焼結 | 最終部品 | 高温で拡散により粒子を融合 | 高密度(97-99%)、強靭で収縮した部品 |

複雑で高性能な金属またはセラミック部品の製造準備はできていますか?

金属およびセラミック射出成形(MIM/CIM)における焼結プロセスは複雑ですが、その結果は高密度で複雑な部品を作成する上で比類のないものです。KINTEKは、正確な脱脂および焼結サイクルに必要な高性能ラボ炉と専門家のサポートを提供することに特化しています。

私たちは、MIMおよびCIM業界のお客様が一貫した結果を達成し、新たな設計の可能性を解き放つお手伝いをします。今すぐお問い合わせいただき、当社の焼結ソリューションがお客様の製造能力をどのように向上させられるかをご相談ください。

ビジュアルガイド