本質的に、焼結製造プロセスは、熱と圧力を使用して粉末材料から固体物体を作成する方法です。鋳造とは異なり、このプロセスでは材料を融点未満の温度に加熱し、個々の粒子が融合して高密度で固体の部品を形成させます。この技術は粉末冶金の基礎をなしています。

焼結は単に粉末を形に溶かすことではありません。これは、制御された多孔性などの特定の特性を持つ精密なニアネットシェイプの部品を作成する、高度に制御された熱結合プロセスであり、従来の機械加工や鋳造に代わる明確で強力な選択肢となります。

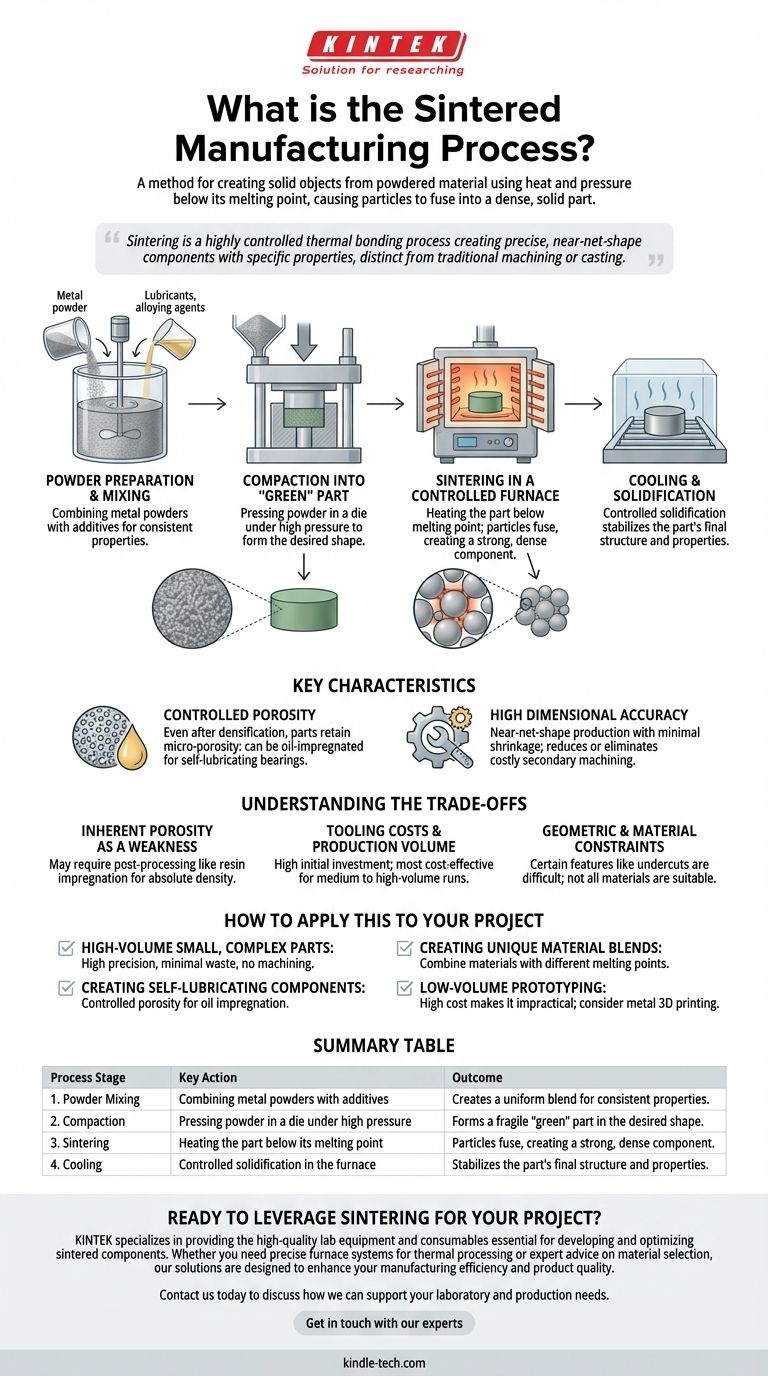

焼結プロセス:段階的な内訳

焼結部品の製造は、精密な多段階の操作です。バリエーションはありますが、プロセスは常に、混合、圧縮、そして最終的な焼結(加熱)の3つの主要なフェーズに従います。

ステップ1:粉末の準備と混合

成形が行われる前に、原材料を準備する必要があります。これには、主金属粉末を選択し、多くの場合、他の元素と混合することが含まれます。

これらの添加剤には、最終的な特性を向上させるための銅や超硬合金などの合金化剤、または圧縮段階で役立つ潤滑剤やバインダーなどの加工助剤が含まれることがあります。

ステップ2:「グリーン」部品への圧縮

注意深く調製された粉末混合物は、ダイまたは金型に装填されます。ここで、それは極めて高い圧力にさらされます。

この圧力により粉末粒子が密接に接触し、「グリーンコンパクト」として知られる固体だが脆い部品が形成されます。この部品は目的の形状を持っていますが、最終的な強度と密度がありません。

ステップ3:制御された炉内での焼結

グリーンコンパクトはダイから慎重に取り出され、制御された雰囲気を持つ特殊な炉に入れられます。これは、部品が最終的な特性を獲得する重要なステップです。

部品は材料の融点未満の正確な温度に加熱されます。この熱により、バインダーや潤滑剤が燃焼除去され、さらに重要なことに、粉末粒子間の原子拡散が活性化されます。粒子は結合し融合し、それらの間の多孔質空間が大幅に減少し、コンポーネントが統一された塊に高密度化されます。

ステップ4:冷却と固化

焼結温度で一定時間保持した後、コンポーネントは制御された方法で冷却されます。これにより、新しく形成された金属結合と結晶構造が安定し、固体で機能的な部品が得られます。

焼結部品の主な特徴

焼結プロセスは、製造におけるその利点を定義する独自の特性を付与します。

制御された多孔性

高密度化の後でも、焼結部品はある程度の微細多孔性を保持しています。これは機械的な考慮事項である場合もありますが、主要な設計機能となることもあります。この多孔性により、部品に油を含浸させ、自己潤滑性ベアリングを作成できます。

高い寸法精度

焼結は、「ニアネットシェイプ」として知られる高い寸法精度を持つ部品を製造することで知られています。加熱中にわずかで予測可能な収縮が発生し、これは初期の工具設計で考慮されます。この精度により、コストのかかる二次的な機械加工操作の必要性が最小限に抑えられるか、または排除されます。

トレードオフの理解

焼結は強力ですが、万能ではありません。その限界を理解することが、効果的に使用するための鍵となります。

本質的な多孔性が弱点となる場合

コンポーネントが最大の強度や気密性のために絶対的な密度を必要とする場合、標準的な焼結部品の自然な微細多孔性は不利になる可能性があります。このような場合、気孔を密閉するために樹脂含浸などの後処理ステップが必要になります。

工具コストと生産量

圧縮に使用されるダイは硬化工具鋼で作られており、製造コストが高くなります。この高い初期投資は、焼結が中~高容量の生産において最も費用対効果が高いことを意味し、その間、工具のコストを数千個の部品にわたって償却できます。

幾何学的および材料的な制約

ダイ内で粉末を押し付け、グリーンコンパクトを取り出す必要があるため、部品の形状にはある程度の制約があります。アンダーカットや、プレス方向に対して垂直な穴などの特徴は、形成が困難または不可能です。さらに、すべての材料が焼結に適しているわけではありません。

プロジェクトへの適用方法

主要な焼結プロセスが完了した後、部品は最終仕様を満たすためにさまざまな仕上げ操作を受けることができます。

- 小規模で複雑な部品の大量生産に主に焦点を当てる場合: 焼結は優れた選択肢です。なぜなら、材料の廃棄物を最小限に抑え、後続の機械加工を必要とせずに高い精度を実現できるからです。

- 自己潤滑性コンポーネントの作成に主に焦点を当てる場合: 焼結は決定的なプロセスです。その制御された多孔性は油含浸に最適だからです。

- 独自の材料ブレンドの作成に主に焦点を当てる場合: 焼結により、従来の鋳造では合金化できない、融点が非常に異なる材料(金属とセラミックなど)を組み合わせることができます。

- 少量プロトタイピングに主に焦点を当てる場合: 工具のコストが高いため、従来の焼結は非現実的です。代わりに、金属3Dプリンティング(直接金属レーザー焼結)などの関連技術を検討してください。

その原理とトレードオフを理解することにより、焼結を活用して、驚くほどの効率で非常に精密で機能的なコンポーネントを製造できます。

要約表:

| プロセス段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 粉末混合 | 金属粉末と添加剤の組み合わせ。 | 一貫した特性のための均一なブレンドを作成。 |

| 2. 圧縮 | 高圧下でダイ内で粉末をプレス。 | 目的の形状の脆い「グリーン」部品を形成。 |

| 3. 焼結 | 部品を融点未満に加熱。 | 粒子が融合し、強靭で高密度のコンポーネントを作成。 |

| 4. 冷却 | 炉内での制御された固化。 | 部品の最終的な構造と特性を安定化。 |

あなたのプロジェクトで焼結を活用する準備はできましたか?

KINTEKは、焼結部品の開発と最適化に不可欠な高品質のラボ機器と消耗品を提供することを専門としています。熱処理用の精密な炉システムが必要な場合でも、材料選択に関する専門的なアドバイスが必要な場合でも、当社のソリューションは製造効率と製品品質を向上させるように設計されています。

当社のラボおよび生産ニーズをサポートする方法について、今すぐお問い合わせください。 当社の専門家に連絡する

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

- 固体電池研究用温間等方圧プレス