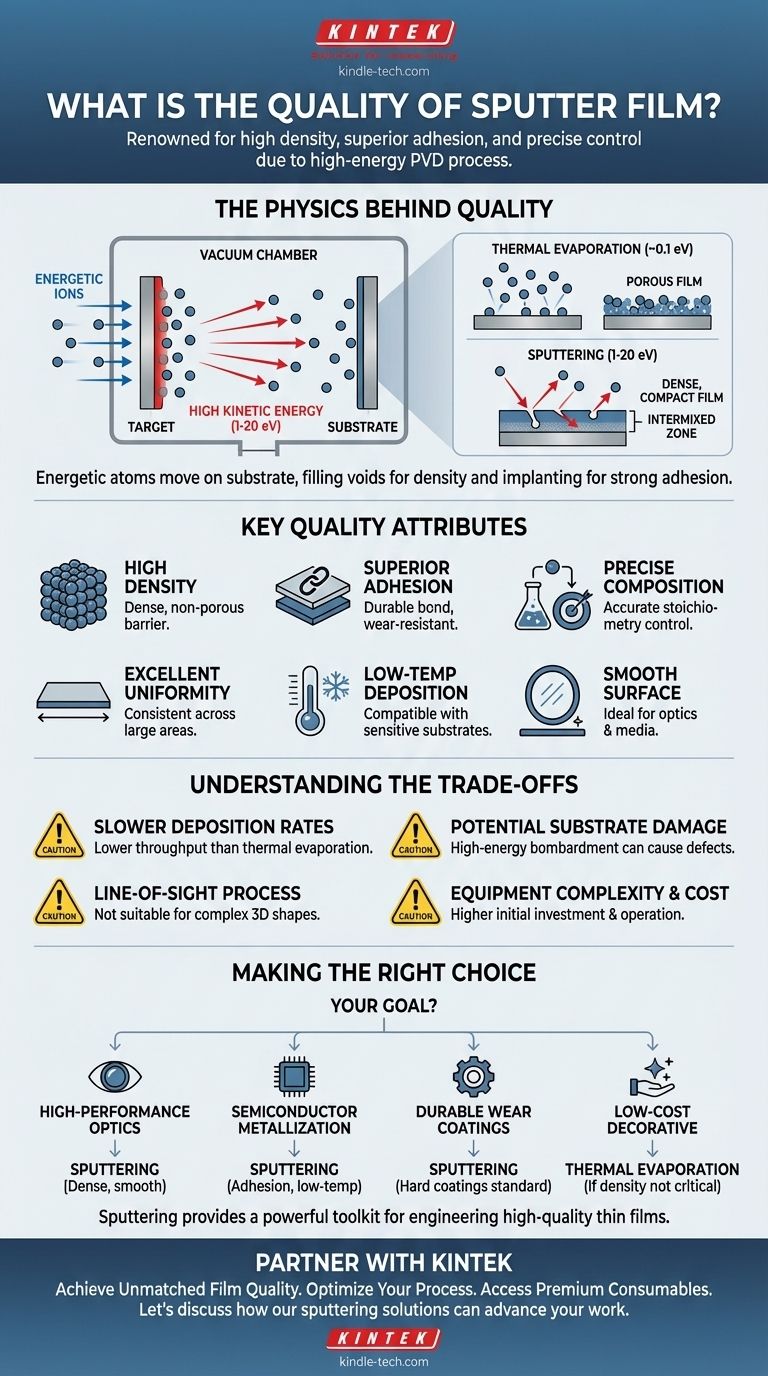

要するに、スパッタリングによって製造される膜は、高密度、基板への優れた密着性、材料組成の精密な制御を特徴とする、その卓越した品質で有名です。この品質は、物理気相成長(PVD)プロセス自体のエネルギー的な性質に直接起因しており、原子が熱蒸着などの他の方法よりもはるかに高いエネルギーで基板に到達します。

スパッタ膜の「品質」は単一の特性ではなく、望ましい物理的特性の集合体です。スパッタリングは、高密度で純粋で、強固に密着した膜を生成するのに優れており、要求の厳しい光学、電子、保護用途にとって好ましい方法となっています。

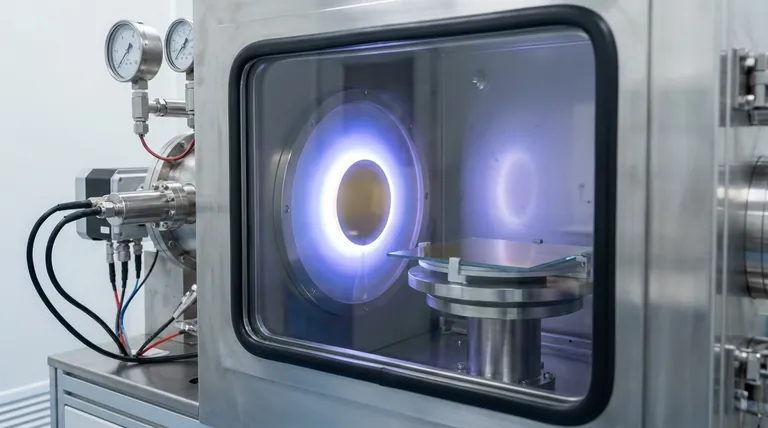

スパッタリングの品質の背後にある物理学

スパッタ膜の品質を理解するためには、まずプロセスを理解する必要があります。スパッタリングとは、真空中で**ターゲット**として知られるソース材料に、高エネルギーのイオンを衝突させるプロセスです。この衝突により、ターゲットから原子が叩き出され(スパッタされ)、それらが移動して基板上に堆積し、薄膜を形成します。

高い運動エネルギーの力

スパッタリングの決定的な違いは、堆積する原子の**高い運動エネルギー**です。

熱蒸着によって堆積する原子は、非常に低いエネルギー(約0.1 eV)で到達します。対照的に、スパッタリングされた原子は数電子ボルト(1〜20 eV)のエネルギーで到達し、これは10倍から100倍高くなります。

この追加のエネルギーが、優れた膜特性の主な理由です。

結果:高密度でコンパクトな膜

エネルギーの高いスパッタ原子は、着地した場所に単に「くっつく」わけではありません。それらは短時間、基板表面上を移動するのに十分なエネルギーを持っています。

この移動性により、空隙を見つけて埋めることができ、蒸着膜よりも著しく**高密度で低多孔性**の膜が生成されます。この密度は、湿気に対する効果的なバリア層を作成したり、高い屈折率を持つ安定した光学コーティングを製造したりするために不可欠です。

優れた密着性

高エネルギーのスパッタ原子が基板に衝突すると、基板の最初の数原子層に物理的にインプラント(埋め込まれ)することがあります。

これにより、膜と基板の間に「混合層」が形成され、信じられないほど強力で耐久性のある結合が生まれます。この**優れた密着性**はスパッタリングの特徴であり、機械的応力や摩耗に耐えなければならないコーティングにとって不可欠です。

スパッタ膜の主な品質属性

スパッタリングプロセスの独自の物理学は、多くの高性能用途でこのプロセスが選択される理由となる、いくつかの測定可能な品質属性に変換されます。

正確な組成制御

スパッタリングは、酸化物や窒化物などの合金や化合物材料を堆積するための優れた方法です。

プロセスがターゲットから原子を物理的に叩き出すため、生成される膜の組成はターゲットの組成に非常に近くなります。これにより、膜の**化学量論**を正確に制御でき、その電気的、光学的、化学的特性を制御するために重要です。

優れた均一性

最新のマグネトロンスパッタリングシステムは、広い面積にわたって**優れた膜厚均一性**で膜を堆積するように設計されています。

この機能は、建築用ガラス、大画面ディスプレイ、半導体ウェーハなどの製品の製造に不可欠であり、表面全体で一貫した性能が必須です。

低温堆積

スパッタされた原子は高エネルギーですが、プロセス全体で基板を大幅に加熱することはありません。

これにより、スパッタリングはプラスチックや前処理された半導体デバイスなどの**温度に敏感な基板**と互換性があり、化学気相成長(CVD)などの高温プロセスに対する重要な利点となります。

平滑な表面形態

高密度膜を生成するのと同じ原子の移動性が、非常に**平滑な表面**の成長も促進します。低い表面粗さは、ミラー、光学フィルター、磁気記憶媒体などの用途で重要であり、散乱や表面欠陥が性能を低下させる可能性があるためです。

トレードオフの理解

どの堆積技術もすべてのシナリオに完璧であるわけではありません。情報に基づいた決定を下すには、スパッタリングの限界を理解する必要があります。

遅い堆積速度

多くの材料、特にアルミニウムのような単純な金属の場合、スパッタリングの**堆積速度は**熱蒸着よりも**遅く**なります。これは、大量生産における製造スループットに影響を与え、部品あたりのコストを増加させる可能性があります。

基板損傷の可能性

密着性を向上させるのと同じ高エネルギー衝突が、基板に損傷を与える可能性もあります。特定の半導体デバイスなどの非常に敏感な用途では、これが結晶格子に欠陥を導入する可能性があり、これは**放射線損傷**として知られる現象です。

視線(ライン・オブ・サイト)の制限

スパッタリングは**視線プロセス**です。深い溝やアンダーカットを持つ複雑な三次元形状を均一にコーティングするのには適していません。原子層堆積(ALD)やCVDなどのプロセスは、そのような幾何学的形状に対して優れたコンフォーマリティ(追従性)を提供します。

装置の複雑さとコスト

スパッタリング装置は、高出力電源、ガス処理、高価なターゲット材料を必要とする洗練された真空チャンバーです。これにより、初期の**設備投資**と継続的な運用コストが、単純な熱蒸着装置よりも高くなります。

目標に合った適切な選択をする

スパッタリングを使用するという決定は、膜の特定の性能要件に基づいて行われるべきです。

- 高性能光学コーティングが主な焦点の場合: スパッタリングは、生成される高密度で平滑で環境的に安定した膜により、理想的な選択肢です。

- 半導体デバイスの金属化が主な焦点の場合: スパッタリングは、信頼性の高い相互接続層やバリア層に必要な、優れた密着性、純度、低温処理を提供します。

- 耐久性のある耐摩耗性コーティングが主な焦点の場合: スパッタリングされた硬質コーティング(例:TiN)の優れた密着性と密度により、業界標準となっています。

- 低コストの装飾コーティングの大量生産が主な焦点の場合: 究極の膜密度と密着性が重要でない場合、熱蒸着の方が費用対効果が高い選択肢となる可能性があります。

結局のところ、スパッタリングは、光学、電子、材料科学における重要な用途のために、特定の、制御可能で、再現性のある特性を持つ高品質の薄膜を設計するための強力なツールキットを提供します。

要約表:

| 主な品質属性 | 説明 | 利点 |

|---|---|---|

| 高密度 | 高エネルギー原子が空隙を埋め、高密度で非多孔質の膜を生成する。 | 優れたバリア特性、安定した光学性能。 |

| 優れた密着性 | 高エネルギー衝突により、基板との強力な混合層が形成される。 | 優れた耐久性と耐摩耗性。 |

| 正確な組成 | 膜の組成がターゲット材料の組成に密接に一致する。 | 電気的、光学的、化学的特性の正確な制御。 |

| 優れた均一性 | ウェーハやディスプレイガラスなどの大面積にわたる一貫した膜厚。 | 製造における信頼性が高く、再現性のある性能。 |

| 平滑な表面 | 原子の移動性が低い表面粗さを促進する。 | 光学コーティングや磁気媒体に最適。 |

| 低温プロセス | 基板を大幅に加熱しない。 | プラスチックなどの温度に敏感な材料と互換性がある。 |

研究室向けに高品質の薄膜を設計する準備はできましたか?

スパッタリングは、光学、電子機器、材料科学における重要な用途向けに、高密度で密着性があり、精密に制御された薄膜を作成するためのゴールドスタンダードです。**KINTEK**は、お客様の研究室の厳しい要求に応えるための高度なスパッタリング装置と消耗品の提供を専門としています。

**KINTEKと提携して:**

- 比類のない膜品質の達成: 当社の専門知識を活用して、優れた密度、密着性、純度を持つ膜を製造します。

- プロセスの最適化: 当社のチームが、お客様の特定の研究または生産目標に最適なスパッタリングシステムとターゲットの選択をお手伝いします。

- プレミアム消耗品へのアクセス: 当社の信頼性の高いスパッタリングターゲットとアクセサリにより、一貫した高品質の結果を保証します。

**当社のスパッタリングソリューションがお客様の作業をどのように前進させるかについて、ぜひご相談ください。** 当社の薄膜専門家に今すぐご連絡いただき、パーソナライズされたコンサルテーションを受けてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- リチウム電池包装用アルミニウム・プラスチック複合フィルム

- ラボ用CVDホウ素ドープダイヤモンド材料

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)