本質的に、PVDカラープロセスは、材料の表面に非常に薄く、しかし極めて耐久性のある着色膜を適用するために使用されるハイテクな真空蒸着法です。塗料とは異なり、このプロセスでは顔料の別個の層を追加しません。代わりに、元の物体に分子レベルで結合した新しいセラミック表面を作成し、摩耗、傷、腐食に対して高い耐性を持つ仕上げを実現します。

PVDの主な目的は、単に物体に着色することではなく、その表面を根本的に変革することです。原子レベルでセラミック化合物を形成することにより、このプロセスは材料と不可分な色を付与し、従来のコーティングと比較して優れた耐久性を提供します。

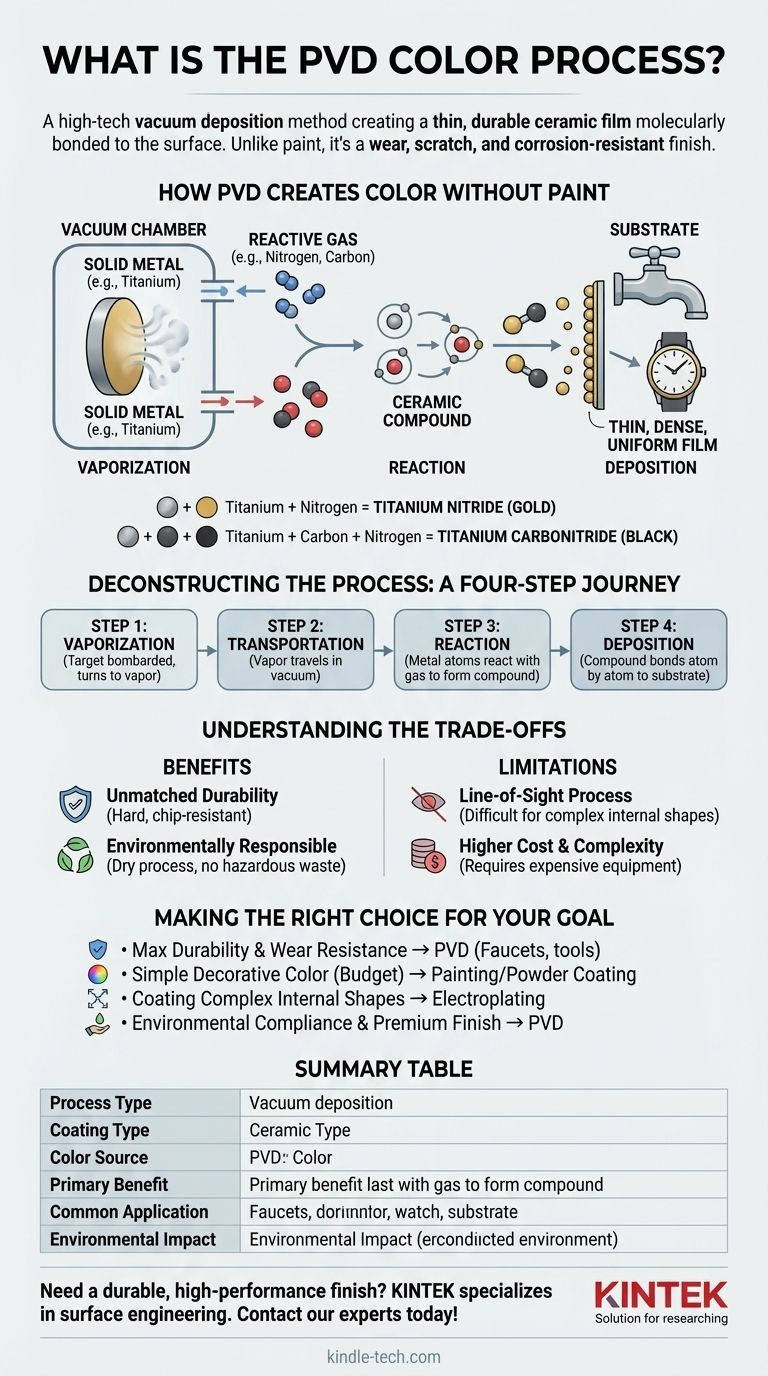

塗料なしでPVDがいかに色を生み出すか

PVDコーティングによって見える色は、染料や顔料によるものではありません。それは、微細な層として表面に形成され堆積される特定のセラミック化合物の固有の物理的特性です。

色の源

プロセスは、チタン、ジルコニウム、クロムなどの固体金属から始まります。この金属は真空チャンバー内で蒸発させられます。

重要なのは、精密に制御された反応性ガス(窒素、炭素、酸素など)も導入されることです。蒸発した金属原子はこのガスと反応して新しいセラミック化合物を形成し、この化合物が特定の安定した色を持ちます。

例えば、チタンが窒素と反応すると、鮮やかな金色の窒化チタンが生成されます。炭素と窒素と反応すると、黒色の炭窒化チタンが形成されます。

原子層で膜を構築する

新しく形成されたセラミック化合物は真空を通り、コーティングされる物体(基材)に着地します。これは、通常わずか数ミクロンの厚さで、例外的に薄く、密で均一な層を形成します。

膜が非常に薄く均一であるため、材料の元の質感を覆い隠さず、ヘアライン加工や研磨仕上げなどの微細なディテールを保持します。

PVDプロセスの解剖:4段階の旅

技術は複雑ですが、プロセスは高真空チャンバー内で起こる4つの明確な段階として理解できます。

ステップ1:蒸発

プロセスは、「ターゲット」として知られるコーティング材料の固体ブロックから始まります。このターゲットは、プラズマアークやイオンビームなどの高エネルギー源によって衝突され、個々の原子が叩き出され、固体材料が蒸気に変わります。

ステップ2:輸送

これらの蒸発した原子は、ターゲットからコーティングされる物体に向かって移動します。これは、原子が空気分子や汚染物質と衝突するのを防ぎ、プロセスを乱したり最終的なコーティングを汚染したりするのを防ぐために、ほぼ完全な真空中で行われます。

ステップ3:反応

これは色を生成するための重要な段階です。金属蒸気が移動するにつれて、慎重に選ばれた反応性ガスがチャンバーに導入されます。金属原子はガス分子と化学反応を起こし、目的のセラミック化合物を形成します。

ステップ4:堆積(デポジション)

最後に、新しく形成されたセラミック化合物が基材の表面に堆積します。これにより強力な分子結合が形成され、目的の厚さと色が得られるまで、原子レベルで密で硬い膜が構築されます。

トレードオフを理解する

PVDは多くの用途で優れたプロセスですが、電気めっきや粉体塗装などの従来のプロセスと比較した場合の特定の利点と制限を理解することが不可欠です。

利点:比類のない耐久性

PVDコーティングは、ほとんどの他の仕上げよりも著しく硬く、耐摩耗性、耐摩擦性、耐薬品性に優れています。コーティングは分子レベルで結合しているため、塗料のように剥がれたり、欠けたり、めくれたりすることはありません。

利点:環境への配慮

このプロセスは完全にドライであり、従来の湿式めっきプロセスに伴う有害な化学廃棄物を生成しません。これにより、PVDははるかにクリーンで環境に優しい仕上げ技術となります。

制限:「一方向(ライン・オブ・サイト)」プロセス

コーティング蒸気は、光源から基材へ直線的に移動します。これは、高度な部品回転システムがない場合、複雑な内部形状や深く窪んだ領域を均一にコーティングすることが困難であることを意味します。

制限:高いコストと複雑さ

PVDには高価な真空チャンバー、高純度のターゲット材料、熟練したオペレーターが必要です。これにより、塗装などの単純なプロセスと比較して初期費用が高くなるため、性能と長寿命が極めて重要な製品に最も適しています。

目標に合った適切な選択をする

仕上げを選択するには、プロセスの意図された用途と期待される性能を一致させる必要があります。

- 最大の耐久性と耐摩耗性を最優先する場合: PVDは、蛇口、時計、工具、産業用部品などの頻繁に接触するアイテムにとって優れた選択肢です。

- 予算内で単純な装飾的な色を最優先する場合: 著しい摩耗にさらされない表面については、塗装や粉体塗装などの従来の工法の方がコスト効率が高くなります。

- 複雑な内部形状のコーティングを最優先する場合: 化学浴はライン・オブ・サイトに制約されないため、電気めっきの方が複雑な部品内部をより良く被覆できる可能性があります。

- 環境規制の順守とプレミアムな仕上げを最優先する場合: PVDは、有害な廃棄物ストリームを回避しながら卓越した性能を提供するため、主要な選択肢となります。

PVDプロセスを理解することにより、表面の基本的な特性に基づいて仕上げを選択し、製品の表面が意図したとおりに機能することを保証できます。

要約表:

| 主要な側面 | PVDプロセスの詳細 |

|---|---|

| プロセスの種類 | 真空蒸着(物理的気相成長法) |

| コーティングの種類 | 分子結合した薄いセラミック膜 |

| 色の源 | 金属蒸気(例:チタン)とガス(例:窒素)の反応 |

| 主な利点 | 極度の耐久性、耐傷性・耐食性 |

| 一般的な用途 | 蛇口、時計、工具、産業用部品 |

| 環境への影響 | ドライプロセス、有害廃棄物なし |

コンポーネントに耐久性のある高性能な仕上げが必要ですか? KINTEKは、表面工学とR&Dのための高度なラボ機器と消耗品を専門としています。当社の専門知識は、PVD技術を統合し、製品の優れた耐摩耗性と長持ちする色を実現するのに役立ちます。当社の専門家にご相談ください、お客様固有のラボまたは製造ニーズについて話し合いましょう!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器