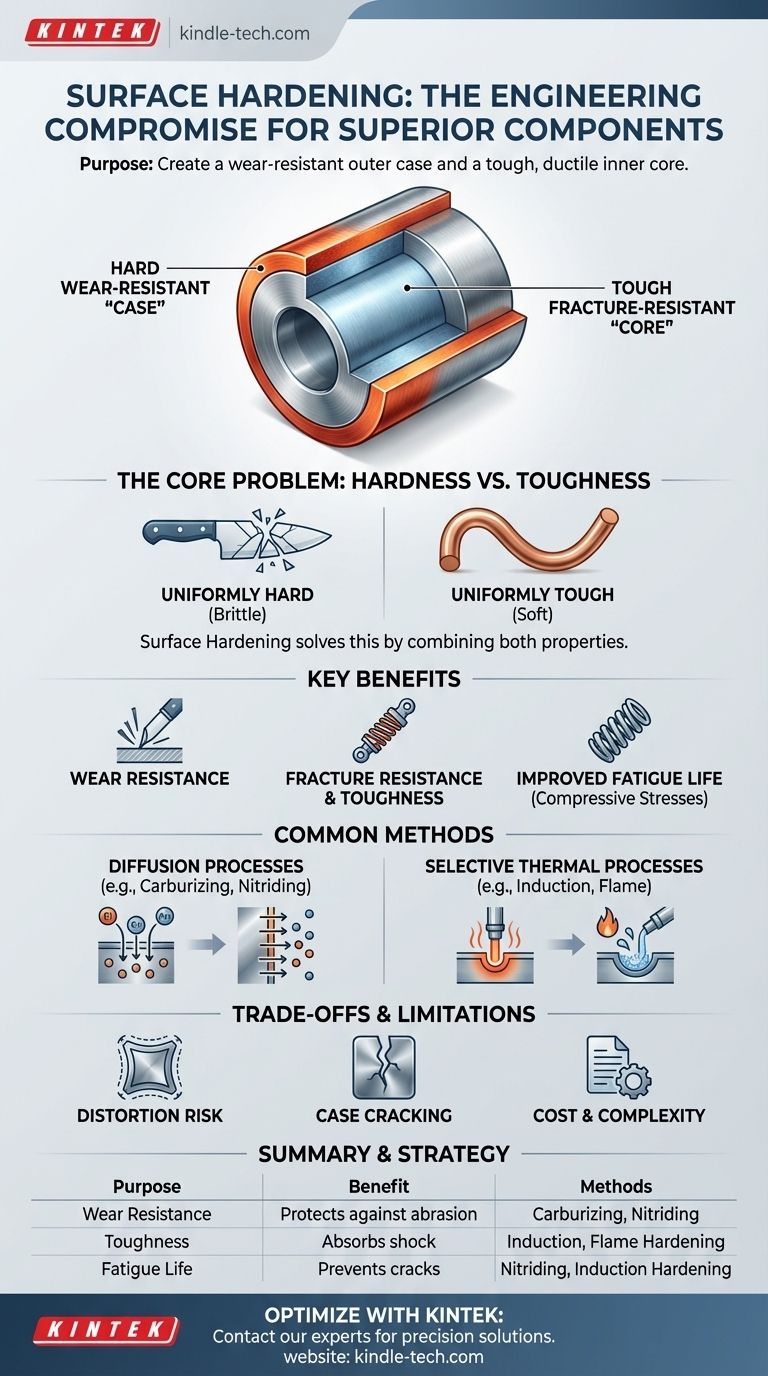

表面硬化の主な目的は、硬く耐摩耗性の外層と、強靭で延性のある内側の芯という、2つの異なる望ましい特性を持つ部品を作り出すことです。このプロセスは、金属部品の表面のみを選択的に硬化させ、その内部、つまり芯はより柔らかく、より弾力性のある状態に保ちます。この二重特性構造により、部品は表面の摩耗や損傷に耐えながら、衝撃を吸収し、荷重下での破壊に抵抗することができます。

表面硬化は、根本的な工学的妥協を解決します。硬くて脆い材料(摩耗には強いが粉砕しやすい)と、柔らかくて強靭な材料(衝撃には強いが摩耗しやすい)のどちらかを選ぶ代わりに、耐摩耗性の「ケース」と耐破壊性の「コア」を組み合わせた単一の部品を作成することができます。

中心的な工学的問題:硬度と靭性

表面硬化の価値を理解するには、まず2つの重要な材料特性である硬度と靭性の間の固有の矛盾を理解する必要があります。

均一に硬い部品の限界

硬度とは、材料が表面のへこみ、引っかき傷、摩耗に抵抗する能力です。

セラミックナイフのように完全に硬化した部品は、表面摩耗に非常に強く抵抗します。しかし、この高い硬度は、ほとんどの場合、高い脆性を伴い、部品が突然の衝撃で粉砕しやすくなります。

均一に強靭な部品の限界

靭性とは、材料がエネルギーを吸収し、破壊せずに変形する能力です。

銅線のように強靭な部品は、曲がったり衝撃を効果的に吸収したりできます。しかし、それは柔らかく、摩擦やより硬い材料との接触にさらされるとすぐに摩耗します。

表面硬化がいかにして優れた部品を生み出すか

表面硬化は、単一の部品内に複合構造を作成することでこの矛盾を解決し、実際の運用上のストレスに対して最適化します。

耐摩耗性の「ケース」

ケースとして知られる硬化した外層は、部品に耐久性をもたらします。

この層は、摩耗、侵食、接触疲労に耐えるように特別に設計されています。これは、ギア、ベアリング、カムシャフトなどの部品の耐用年数にとって極めて重要です。

耐破壊性の「コア」

未処理の柔らかい内側のコアは、元の靭性と延性を保持します。

これにより、部品は曲げ力に耐え、衝撃荷重を吸収し、表面で発生する可能性のある亀裂の伝播に抵抗し、壊滅的な故障を防ぎます。

疲労寿命の向上

窒化や高周波焼入れなど、多くの表面硬化法は、表面に圧縮残留応力を導入します。

この圧縮応力は、疲労亀裂の形成を引き起こす引張応力に対抗するバリアとして機能します。これにより、部品の疲労寿命が劇的に向上します。

一般的な表面硬化方法

多くの特定のプロセスがありますが、それらは一般的に、硬いケースと強靭なコアを実現する2つの主要なカテゴリに分類されます。

拡散プロセス

これらの方法は、金属(通常は鋼)の表面を硬度を促進する元素で富化することを含みます。

浸炭は炭素を表面に拡散させ、窒化は窒素を使用します。その後、部品が熱処理されると、この富化された層は非常に硬くなります。

選択的熱プロセス

これらの方法は、表面の急速な局所加熱とそれに続く急速な冷却(焼入れ)を使用します。

高周波焼入れや火炎焼入れが一般的な例です。急速な熱サイクルにより、表面の結晶構造が硬い相(マルテンサイト)に変化しますが、コアは影響を受けないほど低温に保たれます。

トレードオフと限界の理解

強力である一方で、表面硬化は普遍的な解決策ではなく、それ自身の技術的考慮事項を伴います。

歪みのリスク

激しい加熱と冷却のサイクルにより、部品が反ったり、寸法が変化したりする可能性があります。

これにより、多くの場合、必要な幾何学的公差を回復するために研削などの二次仕上げ作業が必要になり、コストと時間が追加されます。

ケース割れの可能性

不適切に制御されたプロセスは、脆すぎる、または高い内部応力を持つケースを引き起こす可能性があります。

これにより、特に鋭い角や応力集中部で微細な亀裂が発生し、部品の完全性が損なわれる可能性があります。

コストと複雑さ

表面硬化は追加の製造工程です。特殊な設備と正確なプロセス制御が必要であり、完成部品の製造全体のコストと複雑さが増します。

目標に合った適切な選択をする

表面硬化戦略の選択は、部品の意図された用途、材料、および性能要件に完全に依存します。

- 最大の耐摩耗性と疲労抵抗に重点を置く場合:浸炭や窒化のような拡散法は、トランスミッションギアのような高荷重部品に理想的な、深く統合されたケースを作成します。

- 特定の局所領域の硬化に重点を置く場合:高周波焼入れのような熱法は、車軸のような部品の正確なゾーンを処理するために、優れた速度と制御を提供します。

- 部品の歪みを最小限に抑えることに重点を置く場合:ガス窒化のような低温プロセスは、寸法安定性の維持が重要な複雑な部品や薄肉部品によく選択されます。

この設計された複合構造を作成することにより、表面硬化は、耐久性があるだけでなく、根本的に信頼性の高い部品の設計を可能にします。

要約表:

| 目的 | 主な利点 | 一般的な方法 |

|---|---|---|

| 耐摩耗性 | 硬い外層が摩耗から保護 | 浸炭、窒化 |

| 靭性 | 柔らかい内側の芯が衝撃を吸収し、破壊に抵抗 | 高周波焼入れ、火炎焼入れ |

| 疲労寿命の改善 | 圧縮応力が亀裂形成を防止 | 窒化、高周波焼入れ |

KINTEKの精密表面硬化ソリューションで部品を最適化しましょう。

高荷重ギア、耐久性ベアリング、複雑な薄肉部品を開発している場合でも、KINTEKの実験装置と消耗品に関する専門知識は、お客様の特定のニーズに最適な表面硬化プロセスを選択し、実装するのに役立ちます。当社のソリューションは、部品が最高の信頼性と耐用年数のために、表面硬度とコア靭性の完璧なバランスを達成することを保証します。

今すぐ専門家にお問い合わせください。お客様のラボの能力を向上させ、部品の性能を改善する方法についてご相談ください!

ビジュアルガイド