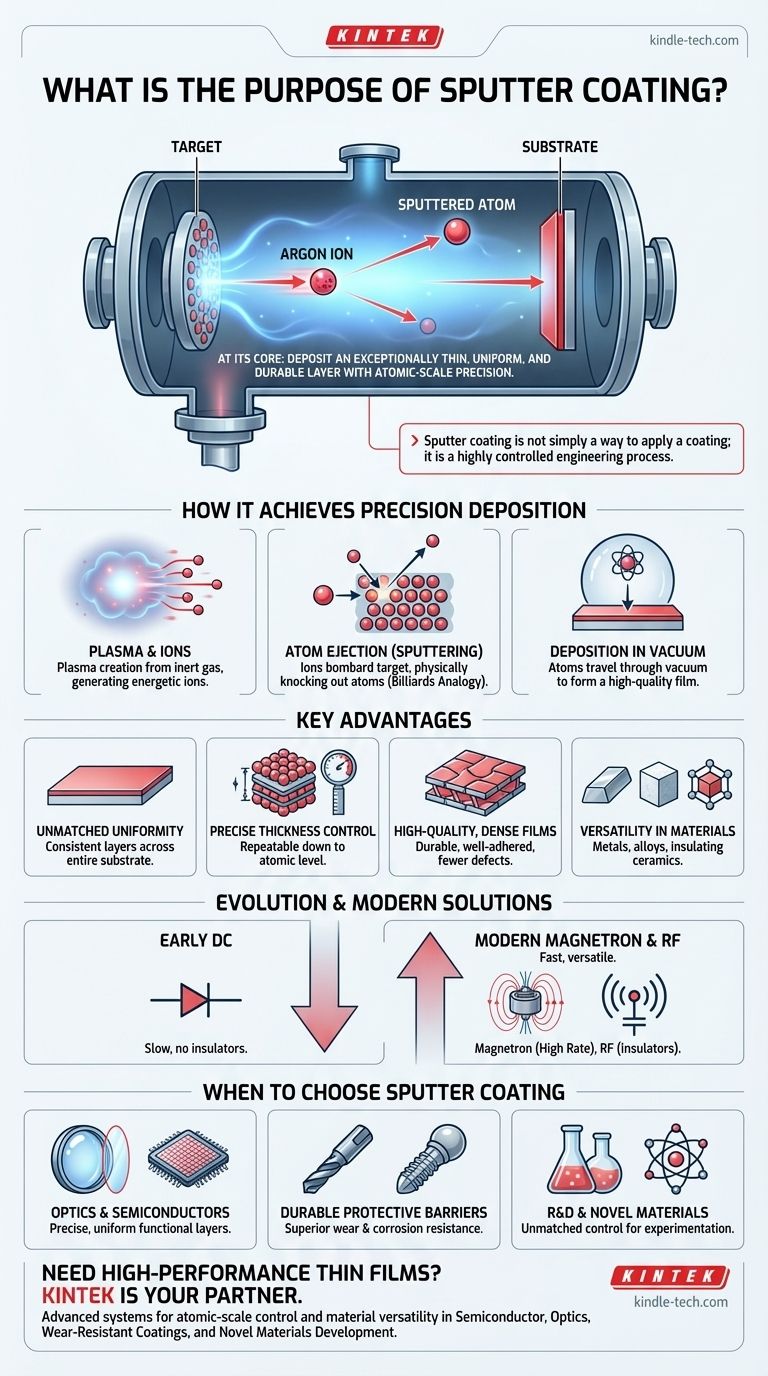

その核心において、スパッタコーティングの目的は、基板上に非常に薄く、均一で、耐久性のある材料層を堆積させることです。この物理気相成長(PVD)プロセスは、高エネルギーイオンを使用して、ソース材料、つまり「ターゲット」から原子を物理的に放出させ、それらが移動して基板上に凝縮し、高品質の膜を形成することで機能します。

スパッタコーティングは、単にコーティングを施す方法ではありません。それは高度に制御されたエンジニアリングプロセスです。その真の目的は、より単純な化学的または熱的堆積方法では達成できない、原子レベルの精度、均一性、および材料の完全性を達成することです。

スパッタコーティングが精密堆積を達成する方法

スパッタリングの目的を理解するには、まずそのメカニズムを理解する必要があります。このプロセスは、真空チャンバー内の物理学の微妙なバランスに依存して結果を達成します。

プラズマとイオンの役割

まず、チャンバーは真空に排気され、少量の不活性ガス、通常はアルゴンが再充填されます。次に電場が印加され、ガスがプラズマ(自由電子と正イオンを含む物質の状態)を形成します。

これらの正に帯電したアルゴンイオンは電場によって加速され、かなりの力でターゲットに向かって направされます。

ターゲットからの原子の放出

ターゲットは、堆積させたい材料のブロックです。高エネルギーのアルゴンイオンがターゲットの表面に衝突すると、ターゲットから個々の原子を物理的に叩き出し、つまり「スパッタ」します。

これは、ビリヤードの亜原子ゲームと考えてください。アルゴンイオンは手玉であり、ターゲット材料のラックされた原子に衝突し、それらを散乱させます。これらの放出された原子は、高い運動エネルギーを持ってターゲットから飛び出します。

制御された真空下での堆積

スパッタされた原子は真空チャンバー内を移動し、基板(コーティングされる物体)に着地し、徐々に薄膜を形成します。

真空は2つの理由で重要です。第一に、スパッタされた原子が基板へ明確で妨げられない経路を持つことを保証します。第二に、圧力は完全にバランスが取れている必要があります。プラズマを維持するのに十分な高さでありながら、スパッタされた原子がガス分子と衝突して速度を低下させ、均一な堆積を妨げるのを防ぐのに十分な低さである必要があります。

他の方法に対する主な利点

スパッタコーティングの「なぜ」は、その明確な利点を調べると明らかになり、それが高性能アプリケーションにとって不可欠なものとなっています。

比類のない均一性と膜厚制御

ソースが広範囲のターゲットであり、プラズマが安定しているため、原子の堆積は基板全体にわたって信じられないほど均一です。

さらに、膜厚は堆積時間に直接比例します。これにより、個々の原子層レベルまで正確で再現性のある制御が可能になります。

高品質で緻密な膜

スパッタされた原子の高い運動エネルギーは、基板に非常に緻密で密着性の高い膜を作成するのに役立ちます。これにより、他の方法で適用されたコーティングよりもはるかに耐久性があり、欠陥の少ないコーティングが得られます。

このプロセスはまた、低温(150℃未満)での堆積でも、内部応力を低減した緻密な膜を作成することを可能にします。

材料の多様性

金属に限定される一部のプロセスとは異なり、スパッタリングは非常に広範囲の材料を堆積させることができます。これには、金属、合金、さらには絶縁性のセラミック化合物が含まれます。この多様性により、現代の材料科学と製造の基礎となっています。

トレードオフと進化の理解

課題のない技術はなく、それらを理解することで、現代のスパッタリングシステムがどのように進化してきたかが明らかになります。

堆積速度の課題

初期の単純なDCダイオードスパッタリングシステムは効果的でしたが、堆積速度が低いという欠点がありました。これにより、プロセスが遅くなり、大量生産には経済的ではありませんでした。

絶縁体をスパッタできない歴史的背景

同じ初期のDCシステムでは、絶縁材料をスパッタできませんでした。絶縁ターゲットの表面に電荷が蓄積し、正イオンを効果的に反発させ、スパッタリングプロセスを停止させてしまうためです。

現代のソリューション:マグネトロンとRFスパッタリング

現代の技術はこれらの問題を克服しています。マグネトロンスパッタリングは、強力な磁石を使用してターゲットの近くに電子を閉じ込め、イオン生成の効率を劇的に高め、はるかに高い堆積速度をもたらします。

RF(高周波)スパッタリングは、交流電流を使用して絶縁ターゲット上の電荷の蓄積を防ぎ、セラミックやその他の非導電性材料の堆積を可能にします。

スパッタコーティングを選択すべき時

薄膜の性能と品質が最優先事項である場合、スパッタコーティングを選択すべきです。

- 高性能光学部品や半導体が主な焦点である場合:スパッタコーティングは、これらのコンポーネントが必要とする精密で均一な反射防止、導電性、または誘電体層を作成するために不可欠です。

- 耐久性のある保護バリアの作成が主な焦点である場合:スパッタリングによる緻密で密着性の高い膜は、切削工具から医療用インプラントまで、あらゆるものに優れた耐摩耗性と耐腐食性を提供します。

- 研究開発が主な焦点である場合:スパッタリングは、膜厚と組成の比類のない制御を提供し、新しい材料の実験と製造に不可欠なツールとなります。

最終的に、堆積された膜の品質、均一性、および性能が譲れないものである場合に、スパッタコーティングを選択します。

概要表:

| 主な特徴 | 利点 |

|---|---|

| 比類のない均一性 | 基板表面全体に一貫した均一な層を作成します。 |

| 精密な膜厚制御 | 原子層レベルまで再現性のある堆積が可能です。 |

| 緻密で高品質な膜 | 欠陥が少なく、耐久性があり、密着性の高いコーティングが得られます。 |

| 多様な材料堆積 | 金属、合金、絶縁性セラミックでのコーティングが可能です。 |

研究室で高性能薄膜が必要ですか?

コーティングの品質と精度が譲れないものである場合、KINTEKがあなたのパートナーです。当社の高度なスパッタコーティングシステムは、お客様の研究開発または生産が要求する原子レベルの制御、均一性、および材料の多様性を提供するように設計されています。

当社は、以下のための研究室機器と消耗品の提供を専門としています:

- 半導体およびマイクロエレクトロニクス製造

- 先進光学およびフォトニクス研究

- 耐摩耗性および保護コーティング

- 新規材料開発

優れた結果を達成するためのお手伝いをさせてください。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室のニーズに最適なスパッタリングソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用ポリゴンプレス金型