本質的に、二軸造粒は、微細な粉末をより高密度で均一な顆粒に変換する連続製造プロセスです。これは、バレル内で2つの噛み合った共回転スクリューによって生成される強力な混合と制御された加熱を利用して結合剤を溶融させ、それによって有効医薬品成分(API)やその他の賦形剤を凝集させることで実現されます。

二軸造粒の核となる価値は、予測不可能なバッチ処理から、高度に制御された連続操作への移行です。これにより、優れた一貫性と品質を持つ顆粒の生産が可能となり、これは現代の医薬品製造において極めて重要な目標です。

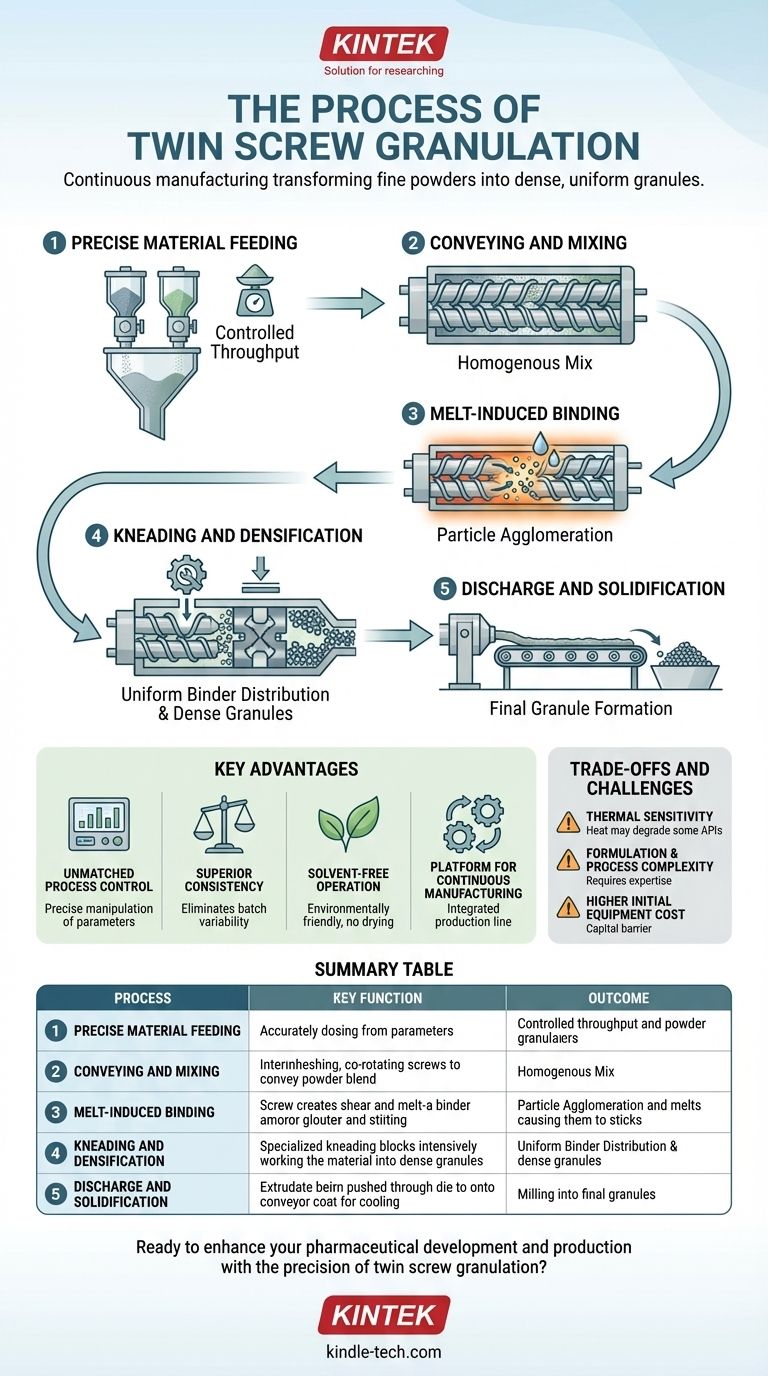

核心メカニズム:粉末から顆粒へ

二軸造粒は、ミニチュアの連続生産ラインとして機能します。粉末ブレンドは、押出機バレルの内部にあるそれぞれ特定の機能を果たす異なるゾーンを通過します。

ステップ1:精密な材料供給

プロセスは、1つまたは複数の重量式フィーダーが、APIと結合剤などの賦形剤からなる粉末ブレンドを押出機に正確に投入することから始まります。供給速度は、システム全体の処理能力を決定する重要なパラメーターです。

ステップ2:搬送と混合

バレル内に入ると、回転するスクリューが材料をすぐに前方に搬送します。スクリューエレメントの形状により、主造粒段階の前に成分の初期乾式混合が保証され、均質な混合物が作成されます。

ステップ3:溶融誘発結合

これがプロセスの核心です。材料がバレルの加熱セクションに移動すると、バレルの外部熱とスクリューによって生成される強力なせん断という2つの力が作用します。このエネルギーにより、粉末ブレンド内の低融点結合剤が溶融します。

溶融した結合剤は液体の架橋として機能し、他の粒子の表面を湿らせて互いに付着させ、凝集させます。

ステップ4:混練と緻密化

スクリューは均一ではありません。異なるエレメントから組み立てられています。溶融ゾーンの後に、特殊な「混練ブロック」が配置されます。これらのエレメントは、湿った塊を集中的に加工し、溶融した結合剤を均一に分散させ、材料を高密度で均質な顆粒に圧縮します。

ステップ5:排出と固化

造粒されたプラスチック状の塊は、押出機の端に搬送され、ダイを通して排出されます。排出後、押出物は通常、コンベアベルト上で冷却され、その後、錠剤化などの下流プロセスに必要な最終的な粒度分布を達成するために粉砕されます。

従来の方式に対する主な利点

二軸造粒への関心が高まっているのは、湿式造粒のような従来のバッチベースの方式に対するその大きな利点によるものです。

比類のないプロセス制御

オペレーターは、スクリュー速度、バレル温度プロファイル、供給速度などの重要なプロセスパラメーターを直接制御できます。これにより、エネルギー投入を正確に操作でき、プロセスが安定した予測可能な状態を維持できます。

優れた一貫性と均一性

連続プロセスであるため、材料のすべての部分がほぼ同じ熱履歴とせん断履歴を経験します。これにより、従来のミキサーで一般的なバッチごとの変動が排除され、非常に一貫した品質の顆粒が得られます。

溶媒フリー操作

二軸溶融造粒は、造粒液(水や有機溶媒など)の代わりに溶融可能な結合剤を使用します。これにより、費用と時間がかかる乾燥工程が不要になり、安全上のリスクが低減され、環境にも優しいです。

連続製造のためのプラットフォーム

この技術は、医薬品業界における現代の連続製造イニシアチブの礎石です。粉末から最終的な錠剤まで、シームレスで統合された生産ラインを可能にし、施設の設置面積を削減し、開発期間を短縮します。

トレードオフと課題の理解

強力である一方で、二軸造粒は万能の解決策ではありません。その限界を慎重に考慮する必要があります。

成分の熱感受性

このプロセスは熱に依存します。有効成分(API)が熱に不安定であるか、結合剤を溶融させるのに必要な処理温度で分解する場合、この方法は適さない可能性があります。

処方とプロセスの複雑さ

堅牢な処方とプロセスの開発には、かなりの専門知識が必要です。適切な結合剤、スクリュー構成、および温度プロファイルの選択は、材料科学とプロセス工学に関する深い理解を必要とする多変数問題です。

初期設備コストが高い

二軸押出機とその関連供給システムの初期設備投資は、従来のバッチ造粒装置よりも高くなる可能性があり、一部の用途では障壁となることがあります。

目標に合った適切な選択をする

二軸造粒を効果的に適用するかどうかは、特定の目的に依存します。

- 迅速な処方開発が主な焦点である場合:実験室規模の押出機を使用して、非常に少量の材料で異なる結合剤と処方を迅速にスクリーニングします。

- 一貫した商業生産が主な焦点である場合:TSGのプロセス制御と連続的な性質を活用して、高い製品品質を確保し、バッチごとの偏差を排除します。

- 困難な処方を可能にすることが主な焦点である場合:TSGを使用してアモルファス固体分散体を生成し、難溶性薬物のバイオアベイラビリティを大幅に改善します。

最終的に、二軸造粒は、医薬品科学者に、バッチプロセスではこれまで達成できなかったレベルの制御と一貫性をもたらします。

要約表:

| プロセスステップ | 主な機能 | 主な成果 |

|---|---|---|

| 材料供給 | APIと賦形剤の精密な投入 | 制御された処理能力と処方の精度 |

| 搬送と混合 | 成分の初期乾式混合 | 均質な粉末混合物 |

| 溶融誘発結合 | 結合剤を溶融させるための熱とせん断の適用 | 液体の架橋による粒子凝集 |

| 混練と緻密化 | 湿った塊の集中的な加工 | 均一な結合剤分布と高密度顆粒 |

| 排出と固化 | ダイからの押出と冷却 | 目的の粒度での最終顆粒形成 |

二軸造粒の精度で、医薬品の開発と生産を強化する準備はできていますか?

KINTEKは、高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、お客様が連続処理技術を活用して、優れた製品の一貫性を達成し、開発期間を短縮し、薬物バイオアベイラビリティの向上などの処方上の課題を克服するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の特定の実験室ニーズを満たし、プロジェクトを前進させる方法についてご相談ください。

ビジュアルガイド

関連製品

- パワフルプラスチック粉砕機

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)