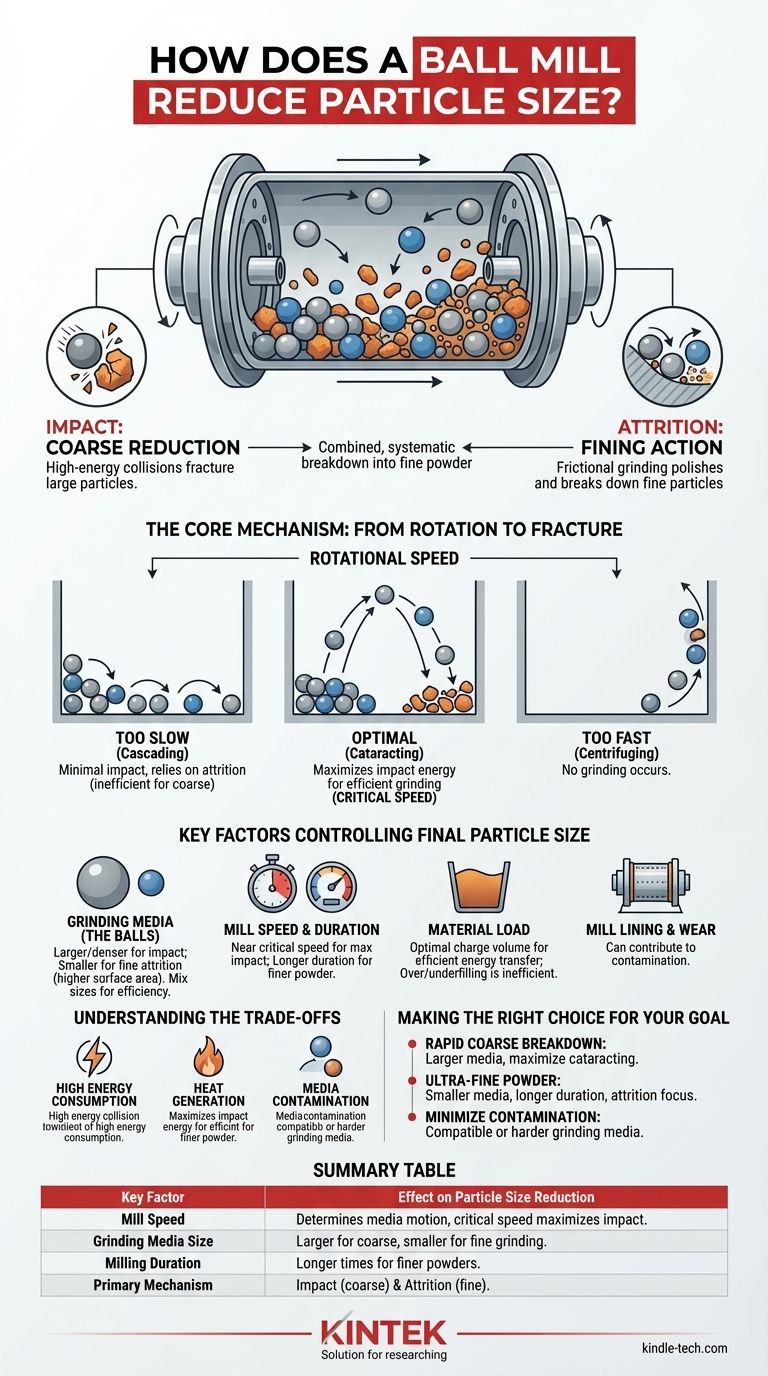

ボールミルは、本質的に運動エネルギーを伝達することで粒子径を小さくします。回転する円筒状のチャンバー内で、グラインディングメディア(通常はスチールまたはセラミックボール)がチャンバーの上昇側で持ち上げられ、処理される材料の上に落下します。この繰り返される高エネルギーの衝撃と、ボール同士が擦れ合うことによる粉砕作用が組み合わさって、粗い粒子を体系的に微粉末に分解します。

ボールミルは単純な原理で動作します。つまり、シリンダーの回転エネルギーを内部の粉砕メディアの運動エネルギーに変換するのです。このエネルギーは、高衝撃衝突と摩擦粉砕という2つの主要な作用によって材料を破砕します。

中核メカニズム:回転から破砕へ

ボールミルを真に理解するには、回転ドラム内の材料とメディアの動きを視覚化する必要があります。このプロセスはランダムな転がりではなく、機械的力の制御された適用です。

回転速度の役割

ミルの回転速度は、最も重要な操作パラメーターです。これは粉砕メディアの挙動を決定します。

ミルが遅すぎると、ボールは他のボールの面に沿って単に転がり落ちるだけで、これはカスケードと呼ばれるプロセスです。これにより衝撃は最小限に抑えられ、主に摩耗に依存するため、大きな粒子を破砕するには非効率です。

ミルが速すぎると、遠心力によってボールがチャンバーの内壁に押し付けられます。これは遠心分離として知られており、ボールが落下しないため粉砕は行われません。

臨界速度と呼ばれる最適な速度では、ボールがチャンバーのほぼ上部まで運ばれてから接触を失い、自由に落下します。これによりカタラクティング運動が生成され、衝撃エネルギーが最大化されます。

衝撃:主要な力

粗い粒子径を縮小する主要なメカニズムは衝撃です。ミルが回転すると、粉砕ボールが持ち上げられ、かなりの高さから落下し、下にある材料に途方もない力で衝突します。

この作用は、岩をハンマーで繰り返し叩くのと似ています。これらの高エネルギー衝撃が、大きく粗い供給材料の最初の破砕を引き起こします。

摩耗:微細化作用

非常に微細な粉末を生成するために重要な二次メカニズムは摩耗です。これは、ボールが互いに、そしてミルの内壁に沿って滑り、転がり、回転する際に発生する粉砕です。

これらの動く表面の間に粒子が挟まれると、強いせん断力と圧縮力にさらされます。この摩擦粉砕は、すでに小さな粒子をはるかに微細な状態に研磨し、分解します。

最終粒子径を制御する主要な要因

最終粒子径は偶然の結果ではなく、いくつかの制御可能な変数の結果です。これらの要因をマスターすることで、特定のニーズに合わせて出力を調整できます。

粉砕メディア(ボール)

ボール自体の特性は非常に重要です。より大きく、より密度の高いボールは、より高い衝撃力を与え、粗い供給材料の分解により効果的です。

対照的に、より小さなボールは、特定の体積に対してはるかに大きな表面積を持ちます。これらは、接触点を増やし、ボール間の空隙を減らすため、摩耗による微粉砕により効果的です。一般的な戦略は、さまざまな粒子径にわたって効率的な粉砕を行うために、さまざまなサイズのボールを混合して使用することです。

ミル速度と時間

前述のように、臨界速度付近で運転することで、最大の衝撃効率が保証されます。速度自体に加えて、粉砕プロセスの時間は直接的な制御要因です。材料を粉砕する時間が長ければ長いほど、特定の物理的限界まで、得られる粉末はより細かくなります。

材料負荷

ミルに投入される材料の量と粉砕メディアの量(「チャージ量」)の比率も重要です。ミルを過剰に充填すると、ボールの衝撃が緩和され、粉砕効率が低下します。一方、充填量が少なすぎると、エネルギー伝達が非効率になり、ミルライニングの摩耗が増加する可能性があります。

トレードオフの理解

強力である一方で、ボールミルには限界がないわけではありません。客観的な評価には、これらの現実的な側面を認識する必要があります。

高いエネルギー消費

ボールミルはエネルギー集約型の機械です。重いドラムとその内容物を回転させるには、かなりの量の電気エネルギーが必要であり、その多くは有用な粉砕作業ではなく、音と熱に変換されます。

熱発生

絶え間ない摩擦と衝撃は、かなりの熱を発生させます。特定のポリマーや有機化合物などの熱に弱い材料の場合、これは大きな問題となり、溶融、劣化、または化学的変化を引き起こす可能性があります。

メディア汚染

粉砕プロセスでは、粉砕メディアとミルの内側ライニングが必然的に摩耗します。この摩耗した材料は、最終製品を汚染する可能性があります。ごくわずかではありますが、これは医薬品、食品、先端セラミックスなどの高純度用途では重要な問題となる可能性があります。

目標に合った適切な選択をする

主要なパラメーターを調整することで、特定の成果のためにボールミルプロセスを最適化できます。

- 粗い材料の迅速な分解が主な焦点の場合:より大きく、高密度の粉砕メディアを使用し、カタラクティングと衝撃力を最大化する速度で操作します。

- 超微粉末の製造が主な焦点の場合:より多くの量のより小さな粉砕メディアを使用して表面積を最大化し、より長い粉砕時間で摩耗による粉砕を促進します。

- 製品汚染の最小化が主な焦点の場合:製品と互換性があるか、または製品よりも著しく硬い材料でできた粉砕メディアを選択します(例:セラミック粉末の粉砕にジルコニアまたはアルミナボールを使用する)。

これらの基本原理を理解することで、ボールミルプロセスを効果的に制御し、正確な粒子径要件を達成できます。

要約表:

| 主要因 | 粒子径縮小への影響 |

|---|---|

| ミル速度 | 粉砕メディアの動き(カスケード、カタラクティング、遠心分離)を決定します。臨界速度は衝撃を最大化します。 |

| 粉砕メディアサイズ | 粗粉砕には大きなボール。表面積の増加により微粉砕には小さなボール。 |

| 粉砕時間 | 粉砕時間が長いほど、物理的限界まで、一般的に微細な粉末が生成されます。 |

| 主要メカニズム | 衝撃(粗粉砕用)と摩耗(微粉砕用)。 |

研究室で正確な粒子径縮小を実現する準備はできていますか? KINTEKは、お客様の特定の研究および生産ニーズを満たすために、ボールミルや粉砕メディアを含む高品質の実験装置を専門としています。当社の専門家が、効率的で汚染のない粉砕に最適なセットアップを選択するお手伝いをいたします。今すぐお問い合わせくださいプロセスを最適化するために!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- パワフルプラスチック粉砕機

- 実験用試験ふるいおよび振動ふるい機

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

よくある質問

- ジルコニア研磨ボールのサイズはNa3PS4合成にどのように影響しますか?電解質製造速度を最適化する

- マイクロパルベライザー(微粉砕機)の用途は?食品、医薬品、化学製品の微粉砕を実現

- リチウム・炭素(Li-C)アノード作製における機械式回転ボールミルの役割は何ですか?表面コーティングと導電率の最適化

- ガラス無機固体電解質(ISE)の合成におけるメカニカルボールミルの役割は何ですか?

- ボールミルの範囲とは?ラボスケールから産業処理能力まで

- アトライターは何に使用されますか?サブミクロン粉砕と優れた分散を実現

- 高出力のメカニカルグラインダーは、廃棄卵殻触媒にとってなぜ不可欠なのですか?本日のバイオディーゼル収率を最大化しましょう

- メソポーラスルチルTiO2の調製における瑪瑙乳鉢の主な機能は何ですか?超純粋なサンプルの粉砕を保証する