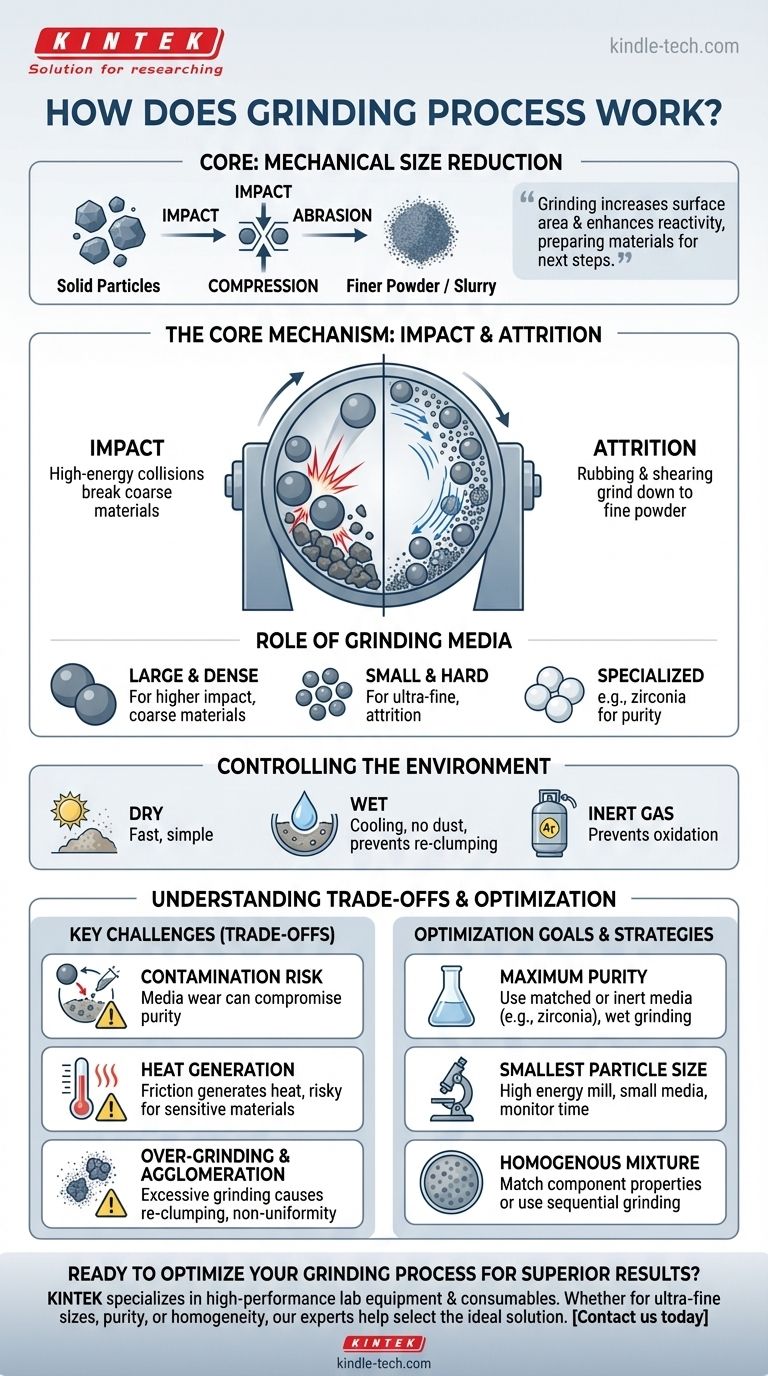

その核心において、粉砕プロセスは固体粒子のサイズを縮小するために設計された機械的な方法です。主に衝撃、圧縮、摩耗といった強い物理的な力を材料に加えることで、より大きな塊を微細な粉末やスラリーに分解する破壊を引き起こします。

粉砕は単に物を小さくするだけでなく、材料の物理的特性を変化させるための基本的なプロセスです。表面積を増やし、均一な粒子分布を作り出すことで、粉砕は材料をその後の製造工程に備えさせ、反応性を高めます。

核心メカニズム:粉砕の仕組み

あらゆる粉砕作業の有効性は、機械的エネルギーの正確な適用に依存します。これは通常、粉砕される材料と「粉砕メディア」を含む特殊なミル内で行われます。

衝撃と摩擦

粒子を縮小させる主な力は衝撃と摩擦です。

遊星ボールミルなどの一般的な設定では、硬い粉砕ボールが回転する容器の中に元の材料と共に入れられます。容器が高速で回転すると、ボールが持ち上げられ、落下して高エネルギーで材料と衝突します。これが衝撃です。

同時に、ボールと粒子が互いに、そして容器の壁に擦れ合います。この擦り合わせとせん断作用は摩擦として知られ、材料をさらに細かく粉砕します。

粉砕メディアの役割

粉砕メディア(ミル内のボールやロッド)は、材料にエネルギーを伝達する道具です。その特性は非常に重要です。

メディアのサイズ、密度、硬度などの要素は慎重に選択されます。より大きく、密度の高いメディアはより高い衝撃力を与え、硬くて粗い材料の破砕に適しています。より小さなメディアは、摩擦によって超微細な最終製品を得るのに効果的です。

粉砕環境の制御

粉砕は常に開放された空気中で行われるわけではありません。特定の成果を達成するために、環境を正確に制御することができます。

乾式粉砕はしばしばより速く、より単純です。しかし、湿式粉砕(懸濁液またはスラリー中での粉砕)は、熱を放散させ、粉塵を防ぎ、微粒子が再凝集するのを防ぐのに役立ちます。アルゴンなどの不活性ガス中での粉砕は、空気感受性材料を扱う際に、望ましくない酸化や化学反応を防ぐために不可欠です。

トレードオフの理解

強力である一方で、粉砕は一般的な落とし穴を避けるために慎重な制御を必要とするプロセスです。これらの限界を理解することが、成功する結果を達成するための鍵となります。

汚染のリスク

粉砕メディアとミル容器自体は摩耗します。時間が経つと、メディアからの微細な粒子が剥がれ落ち、粉砕されている材料と混ざる可能性があります。この汚染は、医薬品や先進セラミックスなど、高純度を必要とする用途において大きな懸念事項です。

熱の発生

莫大な摩擦と絶え間ない衝撃は、かなりの熱を発生させます。温度に敏感な材料の場合、これは望ましくない相転移、分解、または融解を引き起こす可能性があります。これが湿式粉砕を選択する主な理由であり、液体が冷却剤として機能します。

過粉砕と凝集

収穫逓減点があります。材料を長時間粉砕しすぎると、粒子が非常に細かくなり、その表面エネルギーによって凝集、つまり再び塊になる可能性があります。これはサイズ縮小の目標を打ち消し、不均一な最終製品を生み出す可能性があります。

目標に応じた粉砕プロセスの最適化

理想的な粉砕戦略は、最終目標に完全に依存します。プロセス変数は、材料の特性と望ましい結果に合わせて調整する必要があります。

- 最大の純度を最優先する場合:サンプルと同じ材料(可能であれば)またはジルコニアのような非常に硬く不活性な材料で作られた粉砕メディアを選択し、摩耗を最小限に抑えるために湿式粉砕を検討してください。

- 最小の粒子径を達成することを最優先する場合:より小さな粉砕メディアを備えた高エネルギー密度ミルを使用し、凝集を避けるために処理時間を注意深く監視してください。

- 均質な混合物を調製することを最優先する場合:構成要素が同様の密度と硬度を持っていることを確認するか、混合する前に均一な粒子径分布を達成するために連続的な粉砕ステップを実行してください。

これらの力と条件を制御することで、材料の基本的な特性を粒子レベルで正確に設計することができます。

要約表:

| 側面 | 主要な考慮事項 |

|---|---|

| 主要な力 | 衝撃(高エネルギー衝突)と摩擦(擦り合わせ/せん断) |

| 粉砕メディア | ボール/ロッドのサイズ、密度、硬度がエネルギー伝達に不可欠 |

| 環境 | 乾式(高速)、湿式(冷却、粉塵なし)、または不活性ガス(敏感な材料用) |

| 主な課題 | メディア摩耗による汚染、熱発生、凝集を引き起こす過粉砕 |

| 最適化目標 | 材料特性(純度、細かさ、均一性)にメディアと条件を合わせる |

優れた結果を得るために粉砕プロセスを最適化する準備はできていますか? KINTEKでは、精密ミルや汚染を最小限に抑える粉砕メディアなど、高性能な実験室用機器と消耗品を専門としています。超微細な粒子径を達成する必要がある場合でも、材料の純度を維持する必要がある場合でも、均質な混合物を作成する必要がある場合でも、当社の専門家がお客様の特定の材料と目標に最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。KINTEKがお客様の実験室の粉砕効率と成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 実験室用ハイスループット組織粉砕機

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- ラボ用ハイブリッド組織粉砕機

- ラボディスクカップ振動ミル(サンプル粉砕用)

- パワフルプラスチック粉砕機