薄膜成膜とは、基板として知られる表面に、非常に薄い材料層を適用するために使用される製造プロセスの総称です。数原子から数マイクロメートル厚さのこれらの層は、コンピューターチップからソーラーパネルまで、現代のハイテク製品を製造するための基礎となります。このプロセスにより、材料の特性(電気伝導性、硬度、光学特性など)をナノスケールで精密に設計することが可能になります。

薄膜成膜の中心的な課題は、単に層を適用することではなく、その作業に適切な方法を選択することです。膨大な数の技術は、物理的堆積と化学的堆積の2つの主要なカテゴリに分類され、それぞれが膜の最終的な品質と性能を決定する明確な利点とトレードオフを持っています。

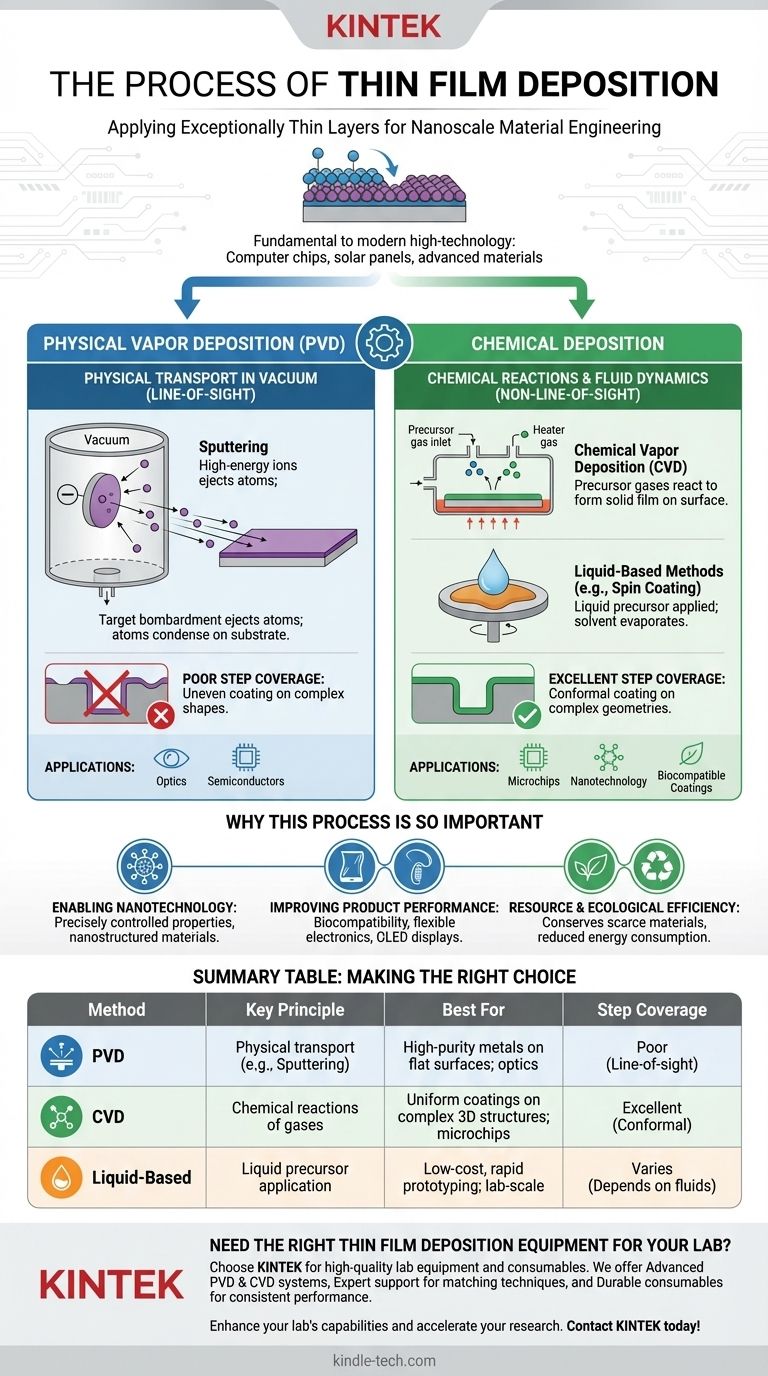

2つの基本的なアプローチ:物理的堆積 vs. 化学的堆積

すべての成膜技術は、材料が基板表面にどのように輸送されるかによって分類できます。物理的方法と化学的方法の区別は、理解すべき最も重要な点です。

物理蒸着 (PVD)

PVD技術は、通常真空中で、原子または分子をソース材料(「ターゲット」)から基板へ物理的に移動させることを含みます。これは微視的なスプレー塗装プロセスと考えることができます。

最も一般的なPVD法はスパッタリングです。このプロセスでは、ターゲット材料が高エネルギーイオンで衝突され、原子が叩き出されます。これらの放出された原子は真空を通過し、基板上に凝縮して薄膜を形成します。

PVDはしばしばラインオブサイト(見通し線)プロセスであり、堆積する材料が直線的に移動することを意味します。これは、複雑な三次元形状をコーティングする際に課題となることがあります。

化学的堆積

化学的堆積技術は、化学反応を利用して基板表面に直接膜を形成します。固体材料を物理的に輸送する代わりに、これらの方法は前駆体ガスまたは液体を導入し、それらが反応して目的の固体膜を生成します。

顕著な例は化学気相成長 (CVD) で、ガスがチャンバー内で反応し、その反応の固体副生成物の一つが加熱された基板上に膜を形成します。

スピンコーティングやドロップキャスティングのような他のより単純な方法では、目的の材料を含む液体を適用し、その後溶媒を蒸発させて薄膜を残します。これらの方法は化学反応または流体力学に依存するため、しばしばラインオブサイトの制限を受けません。

このプロセスが非常に重要である理由

薄膜成膜は単なる漸進的な改善ではなく、科学と工学の全く新しい分野を切り開いた基盤技術です。

ナノテクノロジーと先進材料の実現

成膜により、ナノ構造コーティングや、特性が精密に制御された材料の合成が可能になります。原子レベルでのこの制御はナノテクノロジーの基礎であり、自然界には存在しない材料の作成を可能にします。

製品性能と機能性の向上

既存の製品は薄膜によって劇的に改善されます。医療分野では、膜が移植片に生体適合性を付与して拒絶反応を防いだり、制御された薬物送達のために設計されたりします。電子機器では、半導体、フレキシブルソーラーセル、OLEDディスプレイの作成に不可欠です。

資源と生態系の効率性

必要な材料のみを適用することで、薄膜成膜は希少または高価な材料を節約する優れた方法です。多くの現代のプロセスは、従来のバルク製造と比較して、エネルギー消費と排出物排出を削減するように設計されています。

トレードオフの理解

成膜方法の選択には、競合する要因のバランスを取ることが伴います。単一の技術がすべての用途に完璧であるわけではなく、トレードオフを理解することが成功には不可欠です。

ステップカバレッジの課題

重要な指標はステップカバレッジ、またはフィル能力とも呼ばれます。これは、マイクロチップ上の溝やビアのような凹凸のある地形を持つ基板を、膜がどれだけ均一にコーティングするかを測定します。

これは、特徴の側面または底部の膜厚と、平坦な開いた上面の膜厚の比率として計算されます。比率が1であれば、完璧で均一なカバレッジを示します。

PVD vs. 化学的堆積:カバレッジの比較

スパッタリングのようなPVD法はラインオブサイトであるため、しばしば劣悪なステップカバレッジをもたらします。上面が最も多くの材料を受け取るのに対し、側面や深い溝はほとんど受け取らず、膜に薄く弱い点が生じます。

化学的方法、特にCVDは、複雑な表面に対して一般的に優れています。前駆体ガスは複雑な形状の中に入り込み、反応することで、はるかに均一でコンフォーマルなコーティングをもたらします。

その他の要因:コスト、純度、速度

選択は他の要因にも依存します。PVDは非常に高純度の膜を生成でき、これは多くの光学および電子用途で重要です。しかし、化学的方法は、より高い成膜速度と低い設備コストを提供できる場合があり、大規模生産により適しています。

目標に合った適切な選択をする

アプリケーションの特定の要件が、最適な成膜戦略を決定します。

- 複雑な3D構造を均一にコーティングすることが主な焦点である場合:CVDのような化学的方法は、その非ラインオブサイトでコンフォーマルな性質のため、しばしば優れた選択肢となります。

- 比較的に平坦な表面に高純度の金属または合金を堆積させることが主な焦点である場合:スパッタリングのような物理的方法は優れた制御を提供し、光学および半導体業界の標準です。

- 実験室環境での低コストで迅速なプロトタイピングが主な焦点である場合:スピンコーティングやドロップキャスティングのような単純な液体ベースの技術は、複雑な真空装置を必要とせずに機能的な膜を提供できます。

最終的に、薄膜成膜を習得することは、特定の工学的課題に適切な技術を合わせることを意味します。

要約表:

| 成膜方法 | 主要原理 | 最適な用途 | ステップカバレッジ |

|---|---|---|---|

| 物理蒸着 (PVD) | 真空中でターゲットから基板へ原子を物理的に輸送する(例:スパッタリング)。 | 平坦な表面への高純度金属;光学、半導体。 | 劣る(ラインオブサイト) |

| 化学気相成長 (CVD) | ガスの化学反応を利用して基板上に膜を形成する。 | 複雑な3D構造への均一なコーティング;マイクロチップ、ナノテクノロジー。 | 優れる(コンフォーマル) |

| 液体ベースの方法(例:スピンコーティング) | 液体前駆体を適用;溶媒が蒸発して薄膜を残す。 | 低コスト、迅速なプロトタイピング;実験室規模のアプリケーション。 | 様々(流体力学に依存) |

研究室に適切な薄膜成膜装置が必要ですか?

PVDスパッタリングの高純度性やCVDの均一なカバレッジが必要な場合でも、プロジェクトの成功には適切な成膜方法の選択が不可欠です。KINTEKは、薄膜成膜のニーズに合わせた高品質な実験装置と消耗品の提供を専門としています。

私たちは、研究室が正確で信頼性の高い結果を達成できるよう支援します。

- 研究および生産用の高度なPVDおよびCVDシステム。

- 半導体から生体適合性コーティングまで、お客様のアプリケーションに最適な技術をマッチングさせる専門的なサポート。

- 一貫した性能を保証する耐久性のある消耗品とターゲット。

研究室の能力を高め、研究を加速させましょう。 今すぐKINTEKにお問い合わせください。お客様の具体的な要件について話し合い、当社のソリューションがどのようにイノベーションを推進できるかを発見してください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)