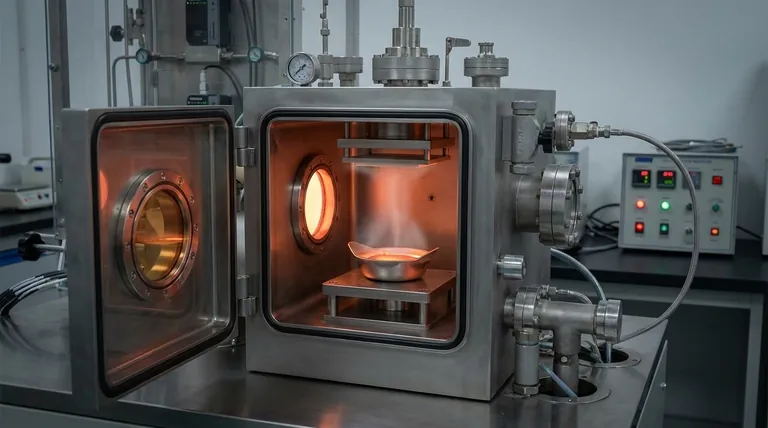

熱蒸着は、その核となる部分では、超薄膜を作成するために使用される簡単なプロセスです。これは物理蒸着(PVD)の一種であり、ソース材料が高真空チャンバー内で加熱され、蒸発するまで加熱されます。この蒸気はその後、より低温の表面(基板として知られています)に移動して凝縮し、固体の均一な薄膜を形成します。

熱蒸着の基本的な原理は相変化です。固体材料は熱エネルギーを使用して蒸気に変換され、その後基板上に堆積する際に再び固体に戻ります。このプロセス全体は、得られる膜の純度と品質を確保するために真空中で行われる必要があります。

プロセスの核心原理

熱蒸着を真に理解するには、主要な段階とそれらが発生する環境を分解して考えることが不可欠です。各ステップは、高品質の薄膜を成功裏に作成するために重要です。

高真空の役割

プロセス全体は密閉された真空チャンバー内で行われます。高真空(低圧)は2つの理由で重要です。

まず、酸素や窒素などの大気中のガスを除去します。これらのガスは、熱い蒸気と反応して最終的な膜を汚染する可能性があります。

次に、蒸発した原子が他のガス分子と衝突することなく、ソースから基板へ「見通し線(line-of-sight)」経路で直接移動することを可能にします。これにより、効率的で予測可能な成膜プロセスが保証されます。

加熱源とソース材料

堆積させる材料は、多くの場合ペレットまたは粉末の形で、容器に入れられます。この容器は加熱要素でもあります。

この要素は一般に「ボート」、「バスケット」、または「コイル」と呼ばれ、タングステンなどの非常に高い融点を持つ材料で作られています。

蒸発段階

ボートに高い電流が流されます。その電気抵抗により、ボートは急速に加熱され、ソース材料を溶融し、その後蒸発させるのに十分な高温に達します。

このため、この技術はしばしば抵抗加熱蒸着と呼ばれます。必要な熱エネルギーを生成するために電気抵抗に依存しているからです。

成膜段階

蒸発すると、材料はチャンバー内で蒸気または原子の雲として存在します。これらの原子はソースから外側へ移動します。

ソースの上に戦略的に配置されたより低温の基板に到達すると、それらはエネルギーを失って凝縮し、ガスから固体へと変化します。これらの原子は層を重ねて、目的の薄膜を形成します。

一般的な用途と材料

熱蒸着は、そのシンプルさと特定の材料に対する有効性から、多用途で広く使用されている技術です。

使用される材料

この方法は、アルミニウム、金、クロムなどの金属、および一部の非金属などの純粋な原子要素の堆積に非常に効果的です。また、単純な酸化物や窒化物などの特定の分子にも使用できます。

主要な産業用途

このプロセスは、電子産業において導電性層を作成するための主力技術です。OLEDディスプレイ、太陽電池、薄膜トランジスタで熱蒸着によって作られた膜が見られます。

トレードオフの理解

すべての用途に完璧な単一の成膜技術はありません。熱蒸着の利点と限界を理解することは、それを効果的に使用するために重要です。

利点:シンプルさとコスト

熱蒸着の装置は、スパッタリングのようなより複雑なPVD手法と比較して、比較的シンプルで安価です。これにより、研究と産業生産の両方にとって非常にアクセスしやすい技術となっています。

限界:材料の制約

主な制限は加熱方法です。抵抗加熱ボート自体の融点を超えるような極めて高い蒸発温度を持つ材料には適していません。

さらに、複雑な化合物や合金は、構成要素が異なる速度で蒸発する可能性があり、最終的な膜の組成が変化するため、堆積が困難な場合があります。

一般的な代替手段:Eビーム蒸着

融点が高い材料の場合、電子ビーム(e-beam)蒸着と呼ばれる関連技術がよく使用されます。抵抗加熱ボートの代わりに、高エネルギーの電子ビームを使用してソース材料を加熱および蒸発させるため、はるかに高い温度が可能です。

目標に合った適切な選択をする

成膜方法の選択は、材料、予算、および最終的な膜に求められる特性に完全に依存します。

- 純粋な金属の費用対効果の高い成膜が主な焦点である場合:熱蒸着は優れた信頼性の高い選択肢です。

- 難融性金属や複雑な合金の成膜が主な焦点である場合:より良い制御とより高い温度を達成するために、Eビーム蒸着またはスパッタリングを検討する必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:化学気相成長(CVD)のような非見通し線技術を検討する必要があるかもしれません。

最終的に、熱蒸着は材料科学における基礎的な技術であり続け、固体源を精密で機能的な薄膜に変換するそのシンプルさが高く評価されています。

概要表:

| 段階 | 主な動作 | 目的 |

|---|---|---|

| 1. 真空チャンバー | 空気を除去し、高真空状態にする。 | 汚染を防ぎ、「見通し線」での蒸気移動を可能にする。 |

| 2. 加熱 | 抵抗加熱ボート(例:タングステン)を高い電流で加熱する。 | ソース材料(例:アルミニウム、金)を溶融・蒸発させる。 |

| 3. 蒸発 | ソース材料が蒸気の雲に変わる。 | 成膜準備ができた原子の流れを作り出す。 |

| 4. 成膜 | 蒸気が移動し、より低温の基板上に凝縮する。 | 固体で均一な薄膜を層状に形成する。 |

熱蒸着を研究室のワークフローに統合する準備はできていますか?

熱蒸着は、エレクトロニクス、光学、研究用途向けに高純度金属膜を成膜するための基礎的な技術です。一貫した高品質の結果を達成するためには、適切な装置の選択が不可欠です。

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。当社は、精密な薄膜成膜を実現するための信頼性の高い熱蒸着システムとコンポーネント(真空チャンバー、抵抗加熱ボート、ソースなど)を提供しています。

貴社の研究開発または生産能力の向上をお手伝いさせてください。当社の専門家が、貴社の特定の材料と予算に最適なソリューションをご案内します。

今すぐお問い合わせください。貴社のプロジェクト要件について話し合い、研究室に最適な熱蒸着ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置