スパッタリングの核心は、高真空下で原子スケールのサンドブラストのように機能する物理気相成長(PVD)プロセスです。このプロセスでは、「ターゲット」として知られる供給材料が、不活性ガスからの高エネルギーイオンによって爆撃されます。この衝突は、ターゲットから原子を叩き出すのに十分な力があり、それらの原子は真空を通り抜け、「基板」上に堆積して、極めて薄く、純粋で均一な膜を形成します。

スパッタリングは化学反応ではなく、運動量伝達プロセスです。制御された真空中でイオン化されたガス粒子の運動エネルギーを利用して、供給源から原子を物理的に叩き出し、別の表面上に高い密着性を持つ超薄膜として堆積させます。

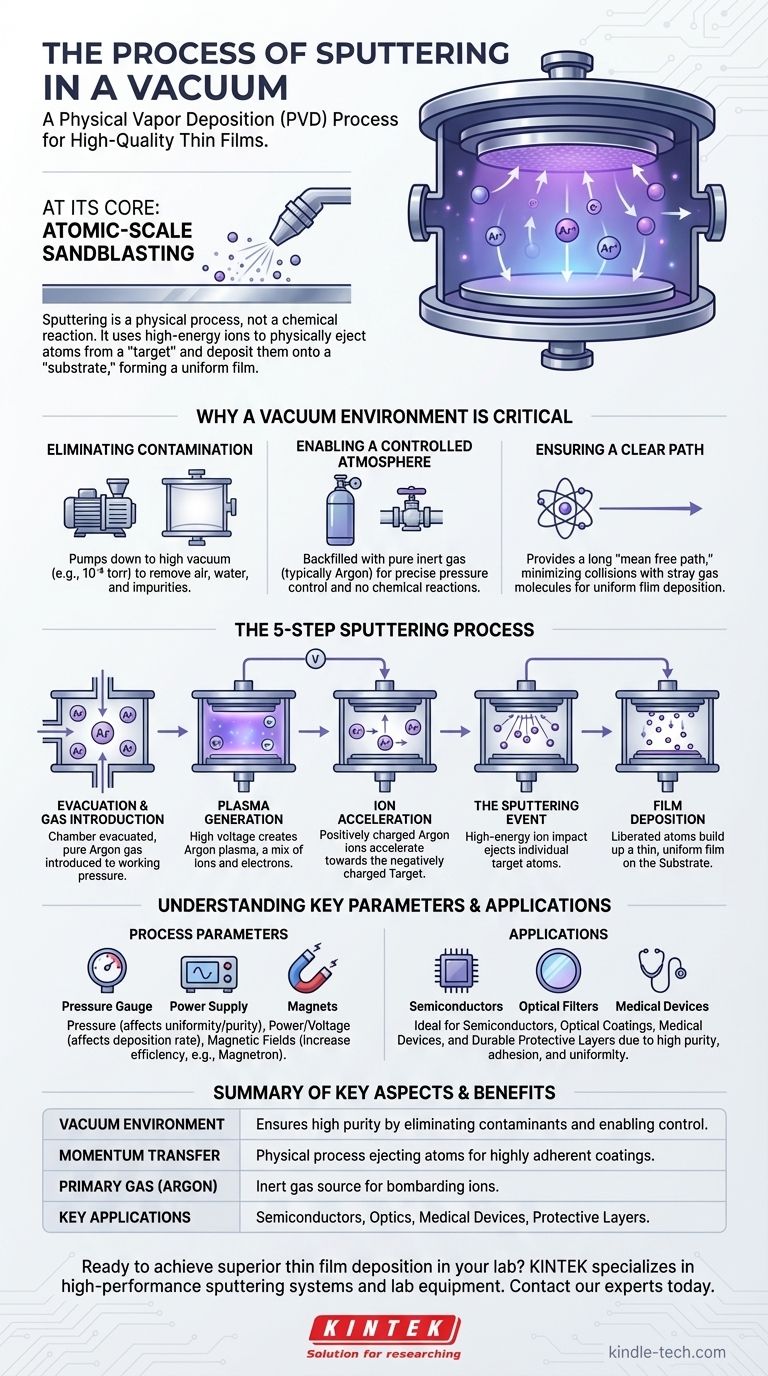

真空環境が極めて重要である理由

スパッタリングプロセス全体が真空下で行われるのには、純度と制御という2つの根本的な理由があります。真空がなければ、プロセスは信頼できなくなり、得られる膜の品質が損なわれます。

汚染の排除

あらゆるスパッタリングプロセスの最初のステップは、チャンバーを高真空(約10⁻⁶ Torr以下)まで排気することです。これにより、スパッタされた原子と反応したり、最終膜に不純物として埋め込まれたりする可能性のある空気、水蒸気、その他の残留ガス分子が除去されます。

制御された雰囲気の実現

高真空が達成されると、チャンバーには少量の高純度不活性ガス(最も一般的にはアルゴン)が精密に充填されます。このガスが「ブラスト」を行うイオンの供給源となります。真空にすることで、アルゴンのみが活性ガスとして存在することが保証され、望ましくない化学反応を防ぎ、オペレーターがプロセス圧力に対して精密な制御を行えるようになります。

クリアな経路の確保

低圧環境により、スパッタされた原子は長い「平均自由行程」を持つことが保証されます。これは、原子がターゲットから基板へ移動する際に、散乱させて膜の均一性を乱す可能性のある迷走ガス分子と衝突する確率が最小限であることを意味します。

段階的なスパッタリングプロセス

詳細は異なる場合がありますが、基本的なシーケンスは、イオンの生成、それらを用いたターゲットの爆撃、そして叩き出された原子の薄膜としての収集を含みます。

ステップ1:排気とガスの導入

まず、ターゲット材料と基板を含む成膜チャンバーを密閉し、汚染物質を除去するために高真空まで排気します。次に、スパッタリングガス(通常はアルゴン)を注意深く制御された量で導入し、圧力をわずかに上げて作動圧力(例:10⁻¹~10⁻³ mbar)にします。

ステップ2:プラズマの生成

チャンバー内に高電圧が印加されます。この強力な電界はアルゴンガス原子から電子を剥ぎ取り、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を生成します。このイオン化されたガスはプラズマとして知られ、しばしば紫や青に光ります。

ステップ3:イオンの加速

ターゲット材料(コーティングの供給源)には強い負の電荷が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンが積極的に加速され、負に帯電したターゲット表面に衝突します。

ステップ4:スパッタリング現象

高エネルギーのアルゴンイオンがターゲットに衝突すると、その運動量がターゲット原子に伝達されます。この衝撃は、ターゲット材料から個々の原子を叩き出す(「スパッタする」)のに十分な力があり、原子を真空チャンバー内に放出します。

ステップ5:膜の堆積

ターゲットから放出された原子は低圧環境を通過し、基板(コーティングされる対象物)に衝突します。到達すると、原子は凝縮し、原子レベルで強固な結合を形成し、層を重ねて徐々に均一な薄膜を構築します。

主要なプロセスパラメータの理解

スパッタリング膜の品質、厚さ、特性は偶然によるものではありません。それらは、プロセス中にいくつかの変数を注意深く制御した直接的な結果です。

圧力の役割

チャンバー内のスパッタリングガスの圧力は重要なトレードオフです。圧力が高すぎると成膜速度は向上しますが、原子の衝突が増えるため、膜の均一性と純度が低下する可能性があります。

電力と電圧の影響

ターゲットに印加される電圧は、衝突するイオンのエネルギーに直接影響します。電力レベルが高くなると、ターゲットから原子がスパッタされる速度が増加し、より速い膜成膜が可能になります。

磁場の利用

多くの最新のスパッタリングシステムは「マグネトロン」スパッタリングシステムです。ターゲットの後ろに磁石を配置し、プラズマからの電子をターゲット表面近くに閉じ込める磁場を生成します。これにより、イオン化プロセスが劇的に効率化され、より低い圧力でより密度の高いプラズマが生成され、高い成膜速度につながります。

目標に応じたスパッタリングの適用

スパッタリングを使用するという選択は、特定の特性を持つ極めて高品質な薄膜の必要性によって推進されます。

- 主な焦点が極めて耐久性があり密着性の高いコーティングである場合: スパッタリングは、基板に対して事実上破壊不可能な結合を持つ膜を生成し、耐摩耗性および保護層に最適です。

- 主な焦点が高純度と光学的透明度である場合: 真空環境は汚染を防ぐために極めて重要であり、光学フィルター、半導体、医療機器にとってスパッタリングが主要な選択肢となります。

- 主な焦点が複雑な形状に対する均一な膜の作成である場合: スパッタリングは、複雑な表面に対して優れた均一な被覆を提供し、多くの直線的なめっき技術よりもはるかに優れています。

結局のところ、スパッタリングは原子レベルで薄膜を作成する上で比類のないレベルの制御を提供します。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| 真空環境 | 汚染物質を除去し、制御された雰囲気を作り出すことで、高い膜純度を保証します。 |

| 運動量伝達 | 高い密着性を持つコーティングのためにターゲット原子を放出する物理的(化学的ではない)プロセスです。 |

| 主要ガス | アルゴンは、ターゲット材料を爆撃するイオンを生成するための不活性ガスとして使用されます。 |

| 主な用途 | 半導体、光学コーティング、医療機器、耐久性のある保護層に最適です。 |

研究室で優れた薄膜成膜を実現する準備はできましたか?

KINTEKは、精度と信頼性のために設計された高性能スパッタリングシステムおよび実験装置を専門としています。半導体の開発、光学コーティング、医療機器のいずれであっても、当社のソリューションは、お客様の研究が要求する高純度、均一性、密着性を提供します。

当社の専門家に今すぐお問い合わせいただき、お客様固有の実験室のニーズをどのようにサポートし、薄膜プロセスの最適化を支援できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- ろう付け用ロッドの融点は、ろう付けされる鋼材の融点よりも高いですか、それとも低いですか?強力な接合には低い融点が鍵となります

- 膜作製における高せん断ホモジナイザーの重要性とは? 優れたキャスト性能を保証する

- 熱分解にはどのような機械が使用されますか?原料と目標に合った適切な反応器を選択する

- セラミックスの焼結温度は何度ですか?最適な密度と強度を実現するための熱の制御

- スローパイロリシスとファストパイロリシスとは?バイオオイルまたはバイオ炭に適したプロセスの選択

- 徐冷による機械的特性の変化とは?材料の加工性と靭性を向上させる

- 物理スパッタリング法とは?高性能薄膜成膜ガイド

- 融点と沸点に影響を与える要因は何ですか?相転移の科学を解き明かしましょう