スパークプラズマ焼結(SPS)とは、本質的に高度な焼結技術であり、パルス状の直流電流と一軸の圧力を用いて粉末を緻密な固体に固化させます。外部から加熱する従来の炉とは異なり、SPSは電流をグラファイトモールドと粉末自体に直接流すことで、信じられないほど急速な昇温と大幅に短い処理時間を可能にし、従来の数時間かかるプロセスを数分で完了させることがよくあります。

スパークプラズマ焼結の根本的な利点は、電気的エネルギー、熱エネルギー、機械的エネルギーを同時に組み合わせる能力にあります。この相乗効果により、より低い温度と速度での緻密化が可能になり、これは微細な結晶構造と優れた特性を持つ先進材料を製造する上で極めて重要です。

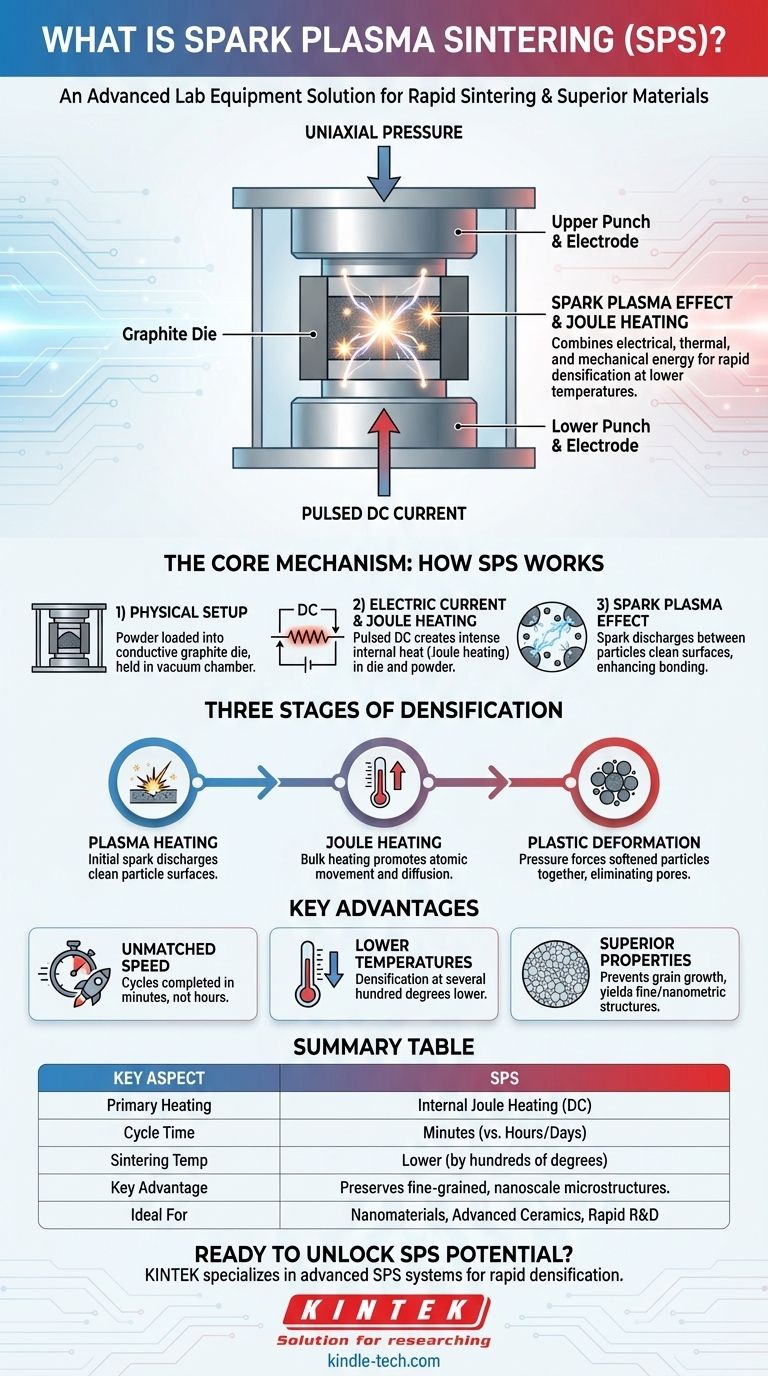

緻密化の核となるメカニズム:SPSの動作原理

SPSの力を理解するためには、まず従来の熱間プレスと一線を画す独自のセットアップとエネルギー供給方法を見る必要があります。

物理的セットアップ

プロセスは、粉末を導電性のダイ(ほとんどの場合グラファイト製)に充填することから始まります。このダイは、電極としても機能する2つの対向するパンチの間にSPS装置内に配置されます。酸化を防ぐため、アセンブリ全体は真空チャンバー内に保持されます。

電流の役割

制御された雰囲気と一軸の圧力をかけた後、高出力のパルス状直流(DC)が印加されます。この電流はパンチとグラファイトダイを通過します。粉末材料が導電性である場合、電流は粉末成形体にも直接流れます。

ジュール熱による急速加熱

主要な加熱メカニズムはジュール熱です。電流が抵抗のあるグラファイトダイと粉末を通過する際に、強烈で均一な熱を発生させます。この直接的で内部からの加熱方法により、時には毎分1,000°Cにも達する極めて速い昇温速度が可能になります。

「スパークプラズマ」効果

「スパークプラズマ焼結」という名前は、パルス電流が個々の粉末粒子の隙間に局所的なスパーク放電を生成するという理論に由来しています。これらのスパークは一時的なプラズマを生成し、不純物や表面酸化物を蒸発させることで粒子表面を清浄化すると考えられています。この清浄化作用により、粒子が圧着された際の結合が劇的に強化されます。

緻密化の3つの段階

SPSプロセスは、急速な一連のイベントを通じて完全な緻密化を達成し、これは重複する3つの段階に分けることができます。

段階1:プラズマ加熱

最初の瞬間、粒子間のスパーク放電が局所的なホットスポットを生成します。この初期のエネルギーバーストが表面を清浄化し、固相拡散と結合の準備を整えます。

段階2:ジュール熱

電流が流れ続けるにつれて、バルクのジュール熱が支配的な効果となります。粉末成形体全体が急速に温度を上昇させ、新しく清浄化された粒子境界を越えた原子の移動と拡散を促進します。

段階3:塑性変形

材料が昇温され、一定の機械的圧力下にある状態で、塑性変形が発生します。軟化した粒子同士が押し付けられ、残りの空隙が排除され、非常に緻密な最終部品が得られます。

主要な利点の理解

SPSのユニークなメカニズムは、熱間プレスなどの従来の焼結技術と比較していくつかの重要な利点を提供します。

比類のない速度

最も劇的な利点は速度です。エネルギーを材料に直接供給することで、SPSサイクルは数分で完了しますが、従来の炉焼結では数時間、あるいは数日かかることがあります。

低い焼結温度

粒子表面がスパーク放電によって非常に効果的に活性化されるため、緻密化は従来のプロセスで必要とされる温度よりも数百度低い温度で発生させることができます。

優れた材料特性

低温と極めて短い処理時間の組み合わせにより、望ましくない粒成長が効果的に防止されます。これにより、通常は機械的強度と硬度の向上につながる、例外的に微細で、しばしばナノメートルスケールの結晶構造を持つ材料を製造できます。

目標に応じた適切な選択

SPSはすべての焼結方法の万能な代替品ではありませんが、特定の高性能アプリケーションにとって比類のないツールです。

- 主な焦点が急速な材料発見にある場合: SPSは理想的な選択肢です。その短いサイクル時間により、新しい組成や合金の迅速な反復とテストが可能になります。

- 主な焦点がナノ構造の維持にある場合: SPSは、ほぼすべての他の方法よりも優れています。その低い熱バジェット(低温と短時間の組み合わせ)が、ナノスケールの特徴の粗大化を防ぐためです。

- 主な焦点が焼結困難な材料の固化にある場合: SPSの強烈で局所的なエネルギー供給は、従来の技術に抵抗する先進セラミックス、複合材料、および難治性金属の緻密化に非常に効果的です。

結局のところ、スパークプラズマ焼結は、これまで製造が困難であった、あるいは不可能であった先進材料の作成を可能にする強力な製造プロセスです。

要約表:

| 主要な側面 | スパークプラズマ焼結(SPS) |

|---|---|

| 主要な加熱 | 内部ジュール熱(直流) |

| サイクル時間 | 数分(従来法では数時間/数日) |

| 焼結温度 | より低い(数百度低い) |

| 主な利点 | 微細な結晶構造、ナノスケールの構造を維持 |

| 理想的な用途 | ナノ材料、先進セラミックス、複合材料、迅速な研究開発 |

研究室でスパークプラズマ焼結の可能性を解き放つ準備はできましたか?

KINTEKは、SPSシステムを含む先進的なラボ機器を専門としており、お客様が急速な緻密化と優れた材料特性を達成できるよう支援します。新しいナノ材料、高性能セラミックス、または複雑な複合材料を開発しているかどうかにかかわらず、当社の専門知識とソリューションは、お客様固有の実験室のニーズに合わせて調整されています。

SPSが研究開発をいかに加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用ポリゴンプレス金型

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- SPSにおける窒化ホウ素(BN)絶縁シートの目的は何ですか?熱的焼結効果と電気的焼結効果の分離

- インコネル718/TiC複合材料の後処理における熱間等方圧加圧(HIP)装置の役割は何ですか?

- AZ31の緻密化において、真空熱間プレス焼結炉はどのような役割を果たしますか?理論密度に近い密度を達成する

- ナノ銅にとって熱間プレス焼結機が優れているのはなぜですか?エリート材料密度とパフォーマンスを解き放つ

- SPSの利点は何ですか?優れた材料密度と性能の達成

- 真空熱プレス炉の精密な加熱速度制御は、銅/グラフェン複合材料の微細構造にどのように影響しますか?

- 20 MPaから50 MPaへの焼結圧力の増加は、Cr-50 wt% Siにどのような影響を与えますか?密度向上と結晶粒微細化

- LSLBOセラミック電解質にとって、真空熱間プレス炉はどのような利点をもたらしますか?相対密度94%を達成