焼結とは、圧縮された粉末を密な固体に変える熱プロセスです。これは、高温(ただし、主要材料の融点よりは低い温度)を使用して、個々の粒子を融合させます。原子拡散によって、原子が粒子の境界を越えて移動し、強く永続的な結合が形成されます。

焼結の基本的な原理は溶解ではなく、固相拡散です。材料を原子が移動できるほど十分に加熱することで、粉末粒子間の空隙がなくなり、完全に溶解・鋳造された材料に近い特性を持つ固体が形成されます。

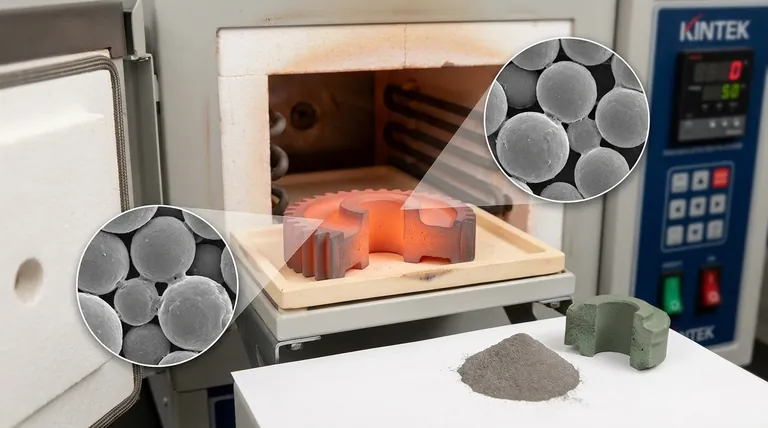

焼結プロセス:ステップバイステップの内訳

焼結は、組成、形状、温度を正確に制御して、目的の最終特性を達成する必要がある多段階プロセスです。各ステップは、最終部品の成功に重要な役割を果たします。

ステップ1:「グリーンパーツ」の形成

プロセスは、「グリーンパーツ」または成形体として知られる初期の脆い形状を作成することから始まります。主要な粉末(金属またはセラミック)は、ワックス、ポリマー、水などの一時的な結合剤と混合されます。

この混合物は、その後、目的の形状に圧縮されます。これは通常、金型に押し込むことによって行われますが、3Dプリンティングのような他の方法も使用できます。結合剤の唯一の役割は、加熱が始まるまで粉末粒子を結合しておくことです。

ステップ2:結合剤の焼却(脱脂)

グリーンパーツは焼結炉に入れられます。温度はまず比較的低いレベルまで上げられます。

この初期加熱段階で、一時的な結合剤は体系的に焼却または蒸発されます。このステップは、結合剤が排出される際に部品がひび割れたり変形したりするのを防ぐために、慎重に行う必要があります。

ステップ3:高温融着

結合剤が除去された後、炉の温度は大幅に上昇し、主要材料の融点に近づきます(ただし到達しません)。

この高温では、粒子間の接触点にある原子は、粒子境界を越えて移動・拡散するのに十分なエネルギーを得ます。この現象はネック形成として知られ、粒子間にブリッジを形成します。これらのブリッジが成長するにつれて、粒子の中心が互いに引き寄せられ、体系的に気孔率が減少し、部品の密度が増加します。

ステップ4:制御冷却

焼結温度で指定された時間保持した後、部品は制御された方法で冷却されます。

この冷却プロセスにより、新しく形成された結合が固化し、材料の最終的な微細構造が定着します。結果として得られる物体は、元の粉末とは大きく異なる特性を持つ単一の固体です。

主要なメカニズムとバリエーション

手順は一貫していますが、その根底にある科学は、焼結がなぜこれほど効果的で多用途であるかを説明しています。これらのメカニズムを理解することで、プロセスの真の力が明らかになります。

原子拡散の役割

焼結は、熱が原子に運動エネルギーを与えることによって機能します。固体状態であっても、各粉末粒子の表面近くの原子は、隣接する粒子に「飛び移る」のに十分なほど移動可能になります。

この原子の移動は、接触点で強い金属結合またはセラミック結合を形成し、バルク材料を液化することなく、微視的なスケールで粒子を効果的に溶接します。

気孔率の低減と緻密化

焼結の主な目的は、密度を高めることです。原子拡散が粒子間の「ネック」を形成し拡大するにつれて、粒子はかつて存在していた空隙(気孔)に引き込まれます。

この作用により、部品の内部気孔率が劇的に減少し、収縮します。その結果、はるかに強く、より固体な部品が得られます。

液相焼結(LPS)のバリアント

場合によっては、より低い融点を持つ第二の粉末が主要な混合物に添加されます。

加熱中に、この添加剤は溶融して液体になり、固体の主要粒子間の気孔に流れ込みます。液体は触媒として機能し、固体粒子の拡散と再配置を加速させ、部品が冷却される前に、より迅速かつ完全な緻密化につながります。

トレードオフの理解

焼結は強力な技術ですが、成功裏に実施するために重要な特定の考慮事項が伴います。

固有の気孔率

焼結は空隙を大幅に減らしますが、完全に排除することは難しい場合があります。最終部品には少量の残留気孔率が残ることが多く、これは強度や延性などの機械的特性に影響を与える可能性があります。

寸法収縮

緻密化のプロセスは、部品を本質的に収縮させます。この収縮は予測可能ですが、正しい最終寸法を達成するために、金型またはグリーンパーツの初期設計で正確に計算し、考慮に入れる必要があります。

材料と形状の複雑さ

焼結は、複雑なニアネットシェイプ部品の作成に理想的であり、二次加工の必要性を最小限に抑えます。ただし、圧縮段階での粉末の流れは、アンダーカットや内部ねじ山などの特定の形状を、二次加工なしでは制限する可能性があります。

目標に合った適切な選択をする

焼結を使用するかどうかの決定は、材料、形状、および性能要件に完全に依存します。

- 高融点材料が主な焦点の場合:焼結は、セラミックス、難治性金属(タングステンなど)、および溶融が困難すぎるサーメットを処理するための最も実用的または唯一の実行可能な方法であることがよくあります。

- 複雑な形状を大規模に生産することが主な焦点の場合:焼結は、高精度で材料の無駄を最小限に抑えながら複雑な部品を作成するのに優れており、大量生産において非常に費用対効果が高くなります。

- 独自の複合材料を作成することが主な焦点の場合:焼結は、溶融によっては合金化できない材料(金属とセラミックスなど)を組み合わせて、特殊な特性を持つ部品を作成するための独自の経路を提供します。

最終的に、焼結は材料の内部構造をゼロから設計するための正確な方法を提供し、そうでなければ製造不可能であった高性能部品の作成を可能にします。

要約表:

| 焼結段階 | 主なアクション | 目的 |

|---|---|---|

| 1. グリーンパーツ形成 | 粉末を結合剤と混合し、形状に圧縮します。 | 最終部品の初期の脆い形状を作成します。 |

| 2. 結合剤の焼却(脱脂) | 一時的な結合剤を除去するための低温加熱。 | ひび割れなしに高温融着のために粉末成形体を準備します。 |

| 3. 高温融着 | 原子拡散を可能にするために、融点近く(ただしそれ以下)で加熱します。 | ネック形成を介して粉末粒子を融合させ、密度と強度を高めます。 |

| 4. 制御冷却 | 焼結部品の段階的な冷却。 | 新しい結合を固化させ、最終的な微細構造と特性を定着させます。 |

あなたの研究室で焼結の力を活用する準備はできていますか?

焼結は、金属、セラミックス、および独自の複合材料から高性能部品を作成するために不可欠です。一貫した信頼性の高い結果を達成するには、正確な温度制御と均一な加熱が必要です。これらはまさにKINTEKの先進的な実験用炉が提供するように設計されています。

新しい材料を開発している場合でも、複雑なコンポーネントの生産を拡大している場合でも、適切な機器が重要です。KINTEKは、焼結プロセスの厳しい要求を満たす耐久性のある高性能ラボ用炉と消耗品を専門としています。

あなたの特定のアプリケーションについて話し合いましょう。 今すぐ当社の焼結専門家にお問い合わせください。あなたの研究または生産目標に最適な熱ソリューションを見つけます。

ビジュアルガイド