根本的に、「焼結コーティング」という用語は、主要な塗布方法としては不適切な表現です。 焼結はコーティングを塗布するプロセスではなく、粉末状の材料の層が表面に堆積された後に使用される重要な熱処理です。この粒子層を融点より低い高温に加熱し、個々の粒子を結合させて固く、高密度で、より耐久性のある膜に圧縮させます。

PVDのような成膜プロセスが真空中で原子レベルでコーティングを施すのに対し、焼結は独立した固化ステップです。その目的は、事前に適用された、しばしば多孔質な粒子の層を融合させて一体化した固形物にすることで、コーティングの最終的な機械的特性を劇的に向上させることです。

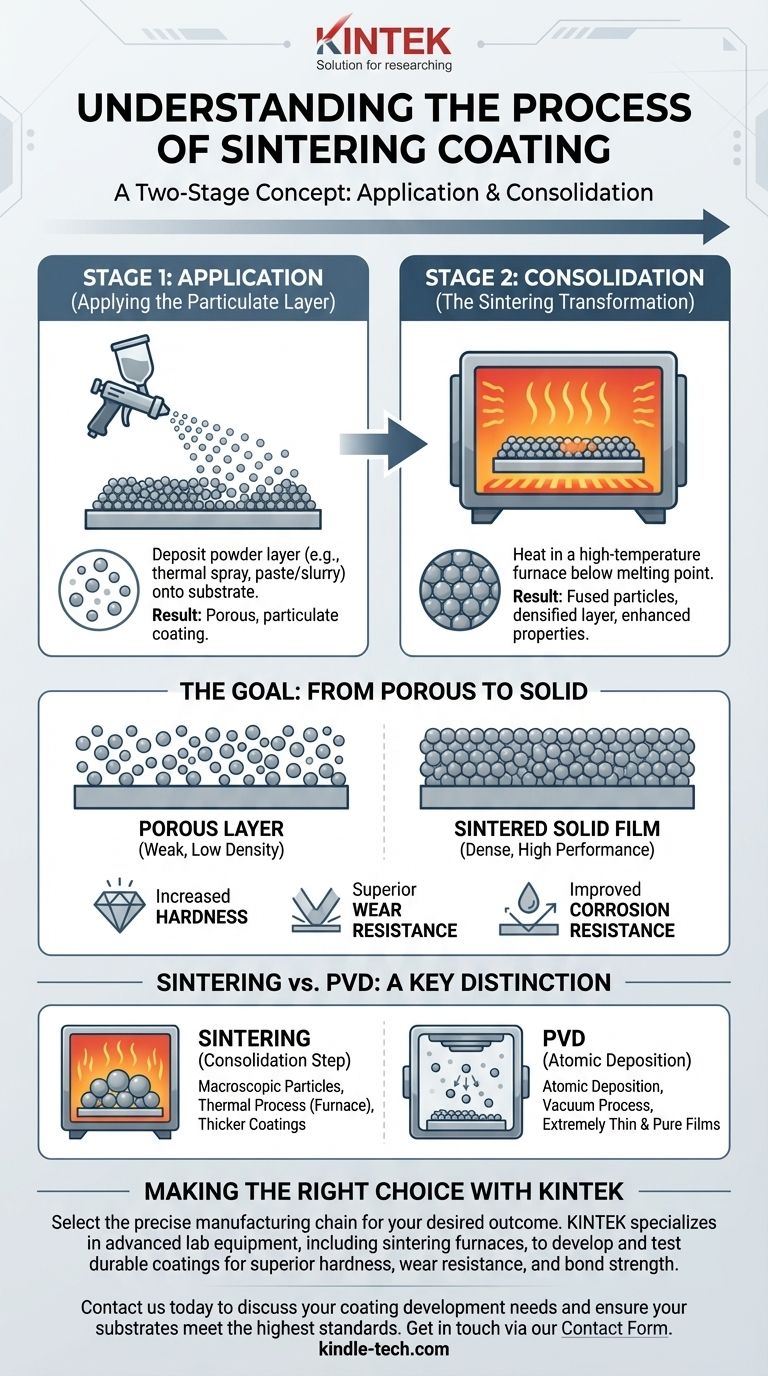

プロセスの分解:塗布 対 固化

焼結がどこに位置するかを理解するためには、コーティングを2段階の概念として捉えることが不可欠です。まず材料を塗布し、次にそれを最終的な形状に固化させます。焼結は純粋に固化技術です。

ステップ1:粒子層の塗布

焼結が発生する前に、粉末状の材料の層を基材に塗布する必要があります。これはいくつかの方法で達成できます。

一般的な方法の1つは溶射(thermal spraying)であり、粒子を加熱し、高速で表面に噴射します。別の方法は、粉末、バインダー、液体キャリアの混合物であるペーストまたはスラリーを塗布し、その後乾燥させて多孔質の粉末層を残すアプローチです。

ステップ2:焼結による変態

粒子層が所定の位置に配置されると、部品を炉に入れ加熱します。温度は各粒子の表面の原子が非常に移動しやすくなるほど高いですが、材料の大部分を溶かすほど高くはありません。

この熱の下で、粒子は接触点で互いに融合し始めます。粒子間の小さな隙間や孔が収縮・閉鎖し、空隙が押し出され、コーティング全体が高密度で強くなります。

目的:多孔質から固体へ

コーティングを焼結する主な目的は、機械的に弱く多孔質な層を、完全に高密度で高性能な表面に変換することです。

このプロセスにより、コーティングの硬度、耐摩耗性、耐食性が大幅に向上します。また、コーティングと下地となる基材との密着強度も改善されます。

焼結とPVDコーティングの違い

提供された参考文献は、物理蒸着(PVD)について詳しく説明していますが、これはコーティングを作成するための全く異なるアプローチです。この対比を理解することが鍵となります。

成膜方法:粒子 対 原子

PVDは原子成膜プロセスです。これは、真空中で固体材料を蒸発させ、それを基材上に原子または分子レベルで堆積させて、薄く強固に結合した膜を形成するものです。

焼結を含むプロセスは、巨視的な粒子(粉末)の層から始まり、それを熱で融合させます。

プロセス環境:炉 対 真空

焼結は主に高温の炉内で発生する熱プロセスであり、酸化を防ぐために管理された雰囲気下で行われることがよくあります。

PVDは本質的に真空プロセスです。蒸発、輸送、堆積の全操作は、コーティングの純度と品質を保証するために真空チャンバー内で行われる必要があります。

結果として得られる層:厚く高密度 対 薄く高純度

焼結を利用するプロセス(例:溶射)は、比較的厚いコーティングを作成でき、多くの場合、数十マイクロメートルから数ミリメートルに及びます。

PVDは、その原子的な性質により、堆積直後から非常に高い純度と密度を持つ、通常1〜5ミクロンの範囲の極めて薄い膜を作成するのに優れています。

トレードオフの理解

どのプロセスも完璧ではありません。コーティングの後処理として焼結を使用することには、管理しなければならない特有の課題が伴います。

基材変形の危険性

焼結に必要な高温は大きな問題となる可能性があります。下地の基材が熱に耐えられない場合、反り、軟化、またはそれ自体の材料特性が負の影響を受ける可能性があります。

不完全な緻密化の可能性

焼結によって100%密なコーティングを得ることは困難な場合があります。温度や時間が正確に制御されていない場合、コーティング内に残留する多孔質性が残り、腐食や機械的破壊の弱点となる可能性があります。

初期塗布の限界

焼結コーティングの品質は、初期の粉末塗布の品質に大きく依存します。初期層が不均一であったり密着性が低い場合、焼結はこれらの根本的な欠陥を修正せず、むしろ悪化させる可能性があります。

用途に応じた適切な選択

焼結を伴うプロセスとPVDのような直接成膜方法の選択は、最終製品の要求仕様に完全に依存します。

- 厚く、堅牢で、耐摩耗性のある層を耐熱性基材上に作成することが主な焦点である場合: 塗布された粉体コーティングの後に焼結を行うプロセスは、しばしば非常に効果的な解決策となります。

- 複雑な部品や熱に敏感な部品上に極めて薄く、正確で均一な膜を塗布することが主な焦点である場合: 物理蒸着(PVD)は、制御された真空中で原子的にコーティングを構築するため、優れた技術です。

- シンプルで費用対効果の高い保護が主な焦点である場合: 低温で単に硬化される基本的な真空コーティングや湿式塗布で十分であり、高温焼結の必要がない場合があります。

最終的に、成膜と固化の区別を理解することで、望ましい結果を得るための正確な製造工程を選択できるようになります。

要約表:

| プロセス段階 | 主要なアクション | 主な目的 |

|---|---|---|

| ステップ1:塗布 | 粉末層の堆積(例:溶射、ペースト) | 基材上に多孔質の粒子コーティングを作成する。 |

| ステップ2:固化 | 融点未満で炉内で加熱する | 粒子を融合させ、層を緻密化し、機械的特性を向上させる。 |

| 最終結果 | N/A | 固体で硬く、耐摩耗性および耐食性のあるコーティング。 |

部品に堅牢で高性能なコーティングが必要ですか?

KINTEKでは、焼結炉を含む高度なラボ機器を提供しており、耐久性のあるコーティングの開発と試験に必要なものを取り揃えています。溶射粉末やその他の材料を扱っているかどうかにかかわらず、当社のソリューションは、優れた硬度、耐摩耗性、密着強度を実現するための完璧な固化を支援します。

コーティング開発をサポートし、基材が最高の耐久性基準を満たすようにするために、当社のラボ機器に関する専門知識について、今すぐお問い合わせください。 お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉