本質的に、反応性スパッタリングは、標準的なスパッタリング環境に反応性ガスを導入することで化合物材料を作成する薄膜成膜プロセスです。この方法は、ターゲットから純粋な金属を成膜するだけでなく、酸素や窒素などのガスを使用して化学反応を誘発し、スパッタされた金属原子を基板表面に酸化物または窒化物膜に変換します。

反応性スパッタリングの核心的な原理は、ターゲット上のものを成膜することではなく、プロセス中に新しい材料を生成することです。不活性スパッタリングガスと反応性ガスの混合を正確に制御することで、単純な金属ターゲットから高品質の化合物膜を形成できます。

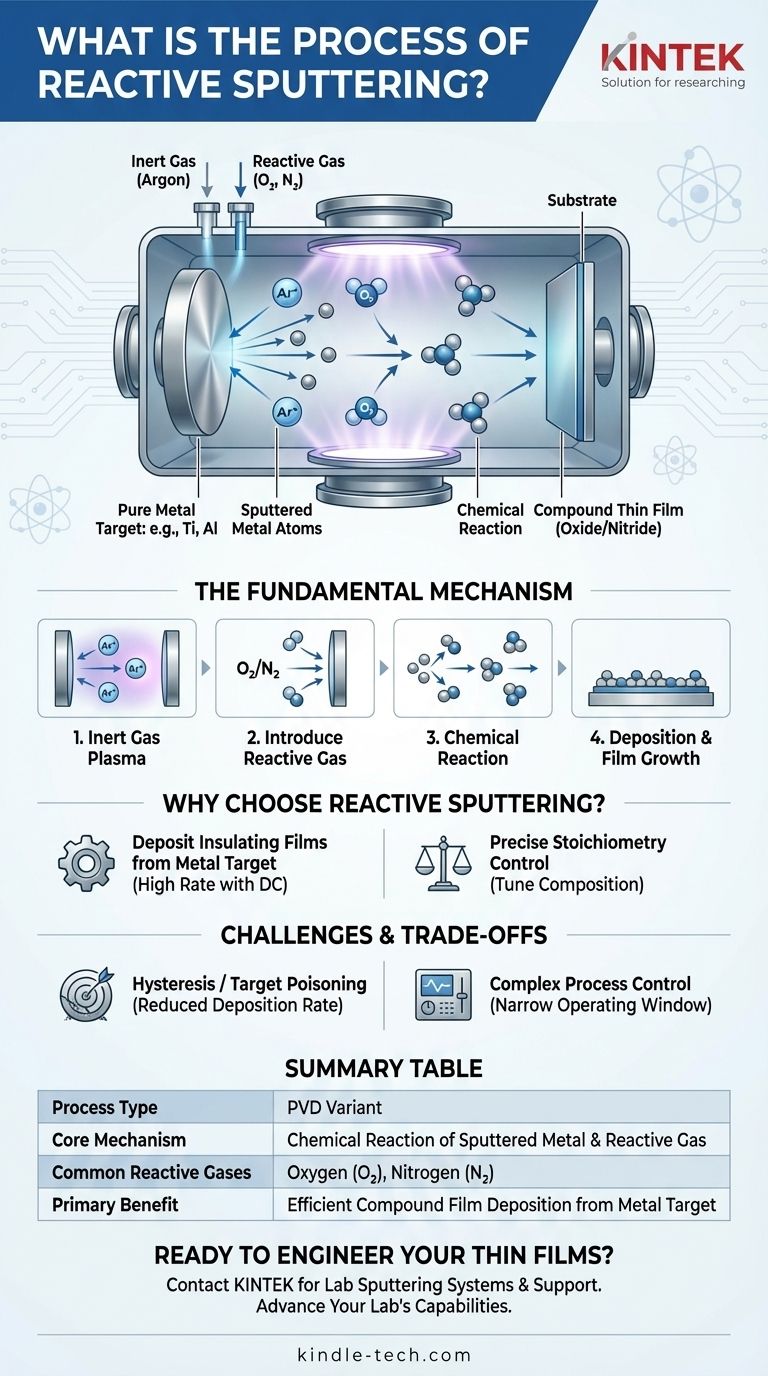

基本的なメカニズム:金属から化合物へ

反応性スパッタリングは、標準的な物理蒸着(PVD)技術の強力なバリエーションです。このプロセスは真空チャンバー内で発生し、最終的な膜を構築するためにいくつかの異なるステップを伴います。

不活性ガス(アルゴン)の役割

まず、真空チャンバーは非常に低い圧力まで排気されます。次に、最も一般的に使用される不活性ガスであるアルゴン(Ar)が導入されます。高電圧を印加すると、プラズマが生成されます。これは、エネルギーを与えられた正に帯電したアルゴンイオンを含む物質の状態です。

これらのアルゴンイオンは、ターゲット(純粋な源材料(例:チタン、アルミニウム、シリコン)のプレート)に向かって加速されます。これらのイオンの衝突により、スパッタリングとして知られるプロセスでターゲットから原子が物理的に叩き出されます。

反応性ガスの導入

これが反応性スパッタリングの決定的なステップです。2番目の反応性ガス(通常は酸素(O₂)または窒素(N₂))が、アルゴンとともにチャンバーに慎重に導入されます。

このガスの流量は、重要な制御パラメータです。それは最終的な膜の性質と組成を決定します。

化学反応と成膜

スパッタされた金属原子がターゲットから基板へ移動する際、それらは反応性ガスの分子と衝突し、化学的に反応します。この反応は、ターゲットと基板の間の空間、または基板表面自体で直接発生する可能性があります。

例えば、スパッタされたチタン原子は窒素ガスと反応して窒化チタン(TiN)を形成します。結果として生じる化合物分子は、基板(シリコンウェーハや工具鋼など)上に凝縮し、元の金属ターゲットとは全く異なる特性を持つ薄膜を形成します。

なぜ反応性スパッタリングを選ぶのか?

エンジニアや科学者は、他の成膜技術では効果的に対処できない特定の課題を解決するためにこの方法を選択します。その利点は、主に材料の柔軟性とプロセスの効率性に関連しています。

金属ターゲットからの絶縁膜の成膜

酸化アルミニウム(Al₂O₃)や窒化ケイ素(Si₃N₄)のような多くの価値ある化合物膜は、電気絶縁体です。これらの「誘電体」材料をセラミックターゲットから直接スパッタリングすることは可能ですが、高価な高周波(RF)電源が必要であり、成膜速度が非常に低いことがよくあります。

反応性スパッタリングは、巧妙な回避策を提供します。より安価で効率的な直流(DC)電源を使用して、導電性金属ターゲット(アルミニウムやシリコンなど)をスパッタリングしながら、反応性ガスが目的の絶縁膜を形成できます。

精密な化学量論の達成

このプロセスは、成膜された膜の化学組成、つまり化学量論を非常に高い精度で制御できます。反応性ガスの分圧を慎重に調整することで、幅広い材料スペクトルを作成できます。

これにより、準化学量論的膜、完全な化学量論的膜、さらには膜の厚さによって組成が変化する複雑な傾斜層の作成が可能になります。

トレードオフと課題の理解

強力である一方で、反応性スパッタリングは、成功し再現性のある結果を得るために慎重な管理を必要とする複雑なプロセスであり、重要なトレードオフを伴います。

「ヒステリシス効果」とターゲットの汚染

最も重要な課題は、ヒステリシス、またはターゲットの汚染として知られる現象です。反応性ガスの流量が高すぎると、反応性ガスがスパッタリングターゲット表面自体に化合物層を形成し始めます。

酸化または窒化されたターゲット表面は、純粋な金属よりもはるかにゆっくりとスパッタリングされます。これにより、成膜速度が突然劇的に低下します。ターゲットを完全に汚染することなく、高レートの「金属モード」を維持するようにプロセスを管理することが、重要な操作スキルです。

プロセス制御の複雑さ

反応性スパッタリングの最適なウィンドウは、しばしば非常に狭いです。このプロセスは、排気速度、ガス流量、プラズマパワーのバランスに非常に敏感です。安定した再現性のある成膜速度を達成するには、プロセスをリアルタイムで監視する高度なフィードバック制御システムが必要です。

成膜速度と他の方法との比較

金属ターゲットからの反応性スパッタリングは、セラミックターゲットのRFスパッタリングよりも一般的に高速ですが、非反応性プロセスで純粋な金属をスパッタリングするよりも本質的に遅いです。化学反応自体が、そうでなければ膜の成長に寄与するであろうエネルギーと粒子を消費します。

目標に合った適切な選択をする

成膜方法の選択は、最終的な膜に必要とする特性に完全に依存します。反応性スパッタリングは、化合物材料を作成するための特殊なツールです。

- 誘電体膜(SiO₂やAl₂O₃など)を高速で成膜することが主な目的の場合:金属ターゲット(SiまたはAl)の反応性スパッタリングは、セラミックターゲットを直接RFスパッタリングするよりも効率的で費用対効果が高いことがよくあります。

- 膜の化学組成を微調整する必要がある場合(例:窒化酸化チタン):反応性スパッタリングにおける精密なガス流量制御により、膜の化学量論と特性を直接制御できます。

- 純粋な金属または単純な合金を成膜することが目標の場合:標準的な非反応性スパッタリングは、より簡単で高速なプロセスです。

その原理を理解し、反応を制御することで、反応性スパッタリングを活用して、幅広い高性能化合物材料を設計できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD)のバリエーション |

| コアメカニズム | スパッタされた金属原子と反応性ガスとの化学反応 |

| 一般的な反応性ガス | 酸素(O₂)、窒素(N₂) |

| 一般的なターゲット | 純粋な金属(例:チタン、アルミニウム、シリコン) |

| 主な利点 | 導電性金属ターゲットから絶縁体/化合物膜を効率的に成膜する |

| 主な課題 | 安定した成膜のためのターゲットの汚染とヒステリシス効果の管理 |

次世代薄膜のエンジニアリング準備はできていますか?

反応性スパッタリングは、酸化物や窒化物のような精密な化合物材料を作成するための強力な技術です。光学、半導体、または耐摩耗工具用のコーティングを開発している場合、KINTEKのラボスパッタリングシステムと消耗品に関する専門知識は、最適な結果を達成するのに役立ちます。

当社は、ガス流量制御やヒステリシス管理のような複雑なプロセスを習得するための機器とサポートを提供し、R&Dまたは生産ニーズに合わせて高品質で再現性のある成膜を保証します。

今すぐKINTEKにお問い合わせください。当社の反応性スパッタリングソリューションがお客様の研究室の能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応