実験室では、熱分解のプロセスとは、材料を不活性で酸素のない雰囲気中で高温に加熱することにより、材料を熱分解することを含みます。この制御された加熱により、材料は固体残留物(バイオ炭)、液体凝縮物(バイオオイル)、および非凝縮性ガス(合成ガス)に分解されます。目的とする生成物に合わせて、正確なセットアップとパラメータが調整されます。

熱分解は本質的に制御された熱分解のプロセスです。成功の鍵は、材料を加熱するだけでなく、燃焼を防ぎ、化学反応を固体炭、液体油、またはガスの生成へと導くために、温度、加熱速度、雰囲気を細心の注意を払って管理することです。

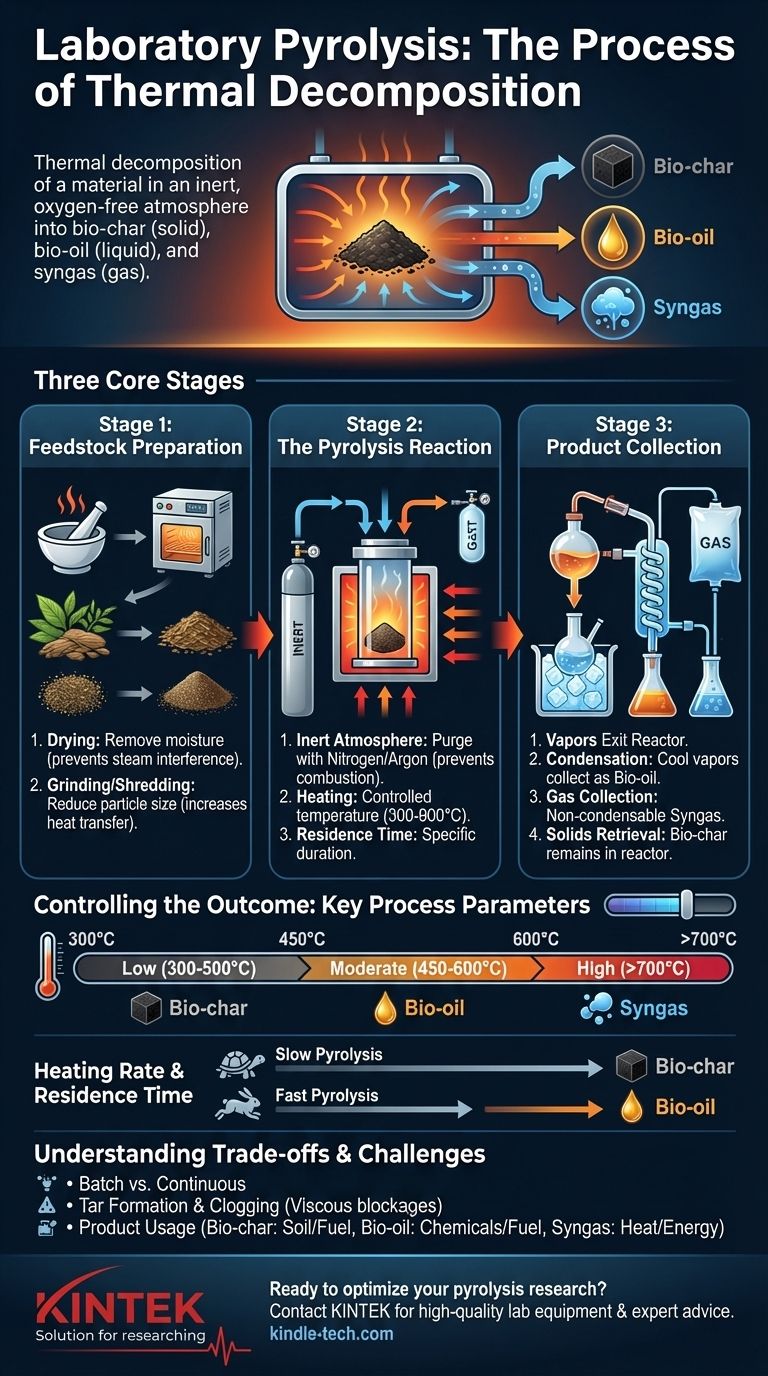

実験室における熱分解の3つの主要段階

典型的なラボスケールの熱分解実験は、初期サンプルの準備から最終生成物の回収まで、3つの明確な段階に分けることができます。

段階1:原料の準備

反応が始まる前に、原料、すなわちフィードストックを適切に準備する必要があります。これは、一貫性があり再現性のある結果を保証するための重要なステップです。

材料は通常、水分を除去するためにオーブンで乾燥されます。熱分解中に水が蒸気になる可能性があり、反応を妨げ、圧力と生成物組成を変化させます。

乾燥した原料は、均一で小さな粒子サイズになるように粉砕または細断されることがよくあります。これにより表面積が増加し、材料全体への熱伝達がより効率的かつ均一になります。

段階2:熱分解反応

これはプロセスの核心であり、反応器と呼ばれる特殊な装置内で熱分解が発生します。準備された原料の測定量が反応器(多くの場合、石英またはステンレス鋼のチューブ)内に投入されます。次に、反応器は密閉され、酸素をすべて除去し燃焼を防ぐために、窒素やアルゴンなどの不活性ガスでパージされます。

反応器は炉内に設置され、300°Cから900°Cを超える特定の目標温度まで加熱されます。この温度は、滞留時間として知られる特定の期間保持されます。

段階3:生成物の回収と分離

原料が分解されると、反応器から排出される高温のガスと蒸気が放出されます。これらの生成物は分離して回収する必要があります。

高温の蒸気流は、まず氷浴で冷却されることが多い一連の凝縮器を通過します。これにより、凝縮可能な蒸気が冷却され、熱分解油またはバイオオイルとして知られる液体になり、フラスコに回収されます。

凝縮しない残りのガスは、非凝縮性ガスまたは合成ガスと呼ばれます。これらは、後で分析するためにガスパウチに収集するか、ガスクロマトグラフィーまたはフレアに導くことができます。

プロセス完了後、反応器内に残った炭素を多く含む固体はバイオ炭であり、コークスと呼ばれることもあります。これは反応器が冷えてから回収されます。

結果の制御:主要なプロセスパラメータ

炭、油、ガスの生成比率はランダムではありません。それはプロセスの条件によって決定されます。これらの主要な変数を操作することにより、ある生成物の生産を他の生成物よりも優先させることができます。

温度

温度は最も支配的な要因です。低温(300〜500°C)は固体バイオ炭の生成を促進する傾向があり、中温(450〜600°C)は液体バイオオイルの収率を最大化するのに最適です。非常に高温(>700°C)はより大きな分子をさらに分解し、ガス生成を最大化します。

加熱速度と滞留時間

材料が加熱される速度(加熱速度)と、ピーク温度に留まる時間(滞留時間)も重要です。

遅い熱分解は、低い加熱速度と長い滞留時間(数時間)を伴います。このプロセスは材料をゆっくりと分解し、安定した固体バイオ炭の収率を最大化します。

速い熱分解は、非常に速い加熱速度と非常に短い滞留時間(数秒)を使用します。これにより材料が急速に気化し、蒸気が急速に急冷され、液体バイオオイルの収率を最大化するための理想的な方法となります。

トレードオフと課題の理解

原理は単純ですが、熱分解を効果的に実行するには、その固有の複雑さと限界を理解する必要があります。

ラボスケールのバッチ処理 対 工業的な連続プロセス

ほとんどの実験室のセットアップでは、一度に1つのサンプルを処理するバッチプロセスが使用されます。これは研究にとって優れた制御を提供しますが、スループットは非常に低くなります。

工業的なシステムでは、スクリューフィーダーなどのメカニズムを介して原料が反応器に継続的に供給される連続プロセスが使用されることがよくあります。これにより高スループットが可能になりますが、シーリング、熱伝達、材料の流れに関して複雑なエンジニアリング上の課題が生じます。

タール生成と目詰まり

熱分解における最も一般的な実際的な課題の1つは、タールの生成です。これらは粘度の高い有機化合物であり、システムの低温部分で凝縮し、チューブの閉塞や装置の汚染を引き起こす可能性があります。システム温度の管理がこれを防ぐ鍵となります。

製品の用途と経済性

得られた生成物は異なる用途を持ちます。バイオ炭は土壌改良や固体燃料として使用できます。バイオオイルは化学物質の供給源または液体燃料への精製に使用できますが、しばしば酸性で不安定です。合成ガスは通常エネルギー値が低いですが、熱分解プロセス自体を実行するために必要な熱を供給するために現場で燃焼されることが多く、部分的に自己完結型のシステムを作り出します。

目標に合わせた適切な選択

あなたの実験設計は、望む主要な出力によって決定されるべきです。

- バイオ炭の生成が主な焦点である場合: 遅い加熱速度、中程度のピーク温度(約400°C)、および長い滞留時間を持つ遅い熱分解を使用します。

- バイオオイルの生成が主な焦点である場合: 速い加熱速度、中程度のピーク温度(約500°C)、および非常に短い蒸気滞留時間とそれに続く急速な急冷を伴う速い熱分解を使用します。

- 合成ガスの生成が主な焦点である場合: 蒸気の完全な熱分解を単純なガス分子まで確実にするために、非常に高い温度(>700°C)とより長い滞留時間を使用します。

これらの基本原則を理解することにより、特定の研究または生産目標を満たすために熱分解プロセスを効果的に設計および実行できます。

要約表:

| プロセスパラメータ | 生成物収量への影響 |

|---|---|

| 低温(300-500°C) | 固体バイオ炭を最大化 |

| 中温(450-600°C) | 液体バイオオイルを最大化 |

| 高温(>700°C) | 合成ガスを最大化 |

| 遅い加熱速度/長い滞留時間 | バイオ炭の生成を促進(遅い熱分解) |

| 速い加熱速度/短い滞留時間 | バイオオイルの生成を促進(速い熱分解) |

熱分解研究の最適化の準備はできましたか?

KINTEKは、正確な熱分解プロセス用の高品質な実験装置と消耗品の専門サプライヤーです。最大のバイオ炭、バイオオイル、または合成ガスの収量を得るためにシステムを設定するための堅牢な反応器、効率的なコンデンサー、または専門家の助言が必要な場合でも、当社のソリューションは実験室の能力を高め、結果を加速させます。

お客様の特定の熱分解用途について専門家にご相談いただき、実験室のニーズに合った適切な装置を見つけるために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用真空チルト回転管炉 回転管炉