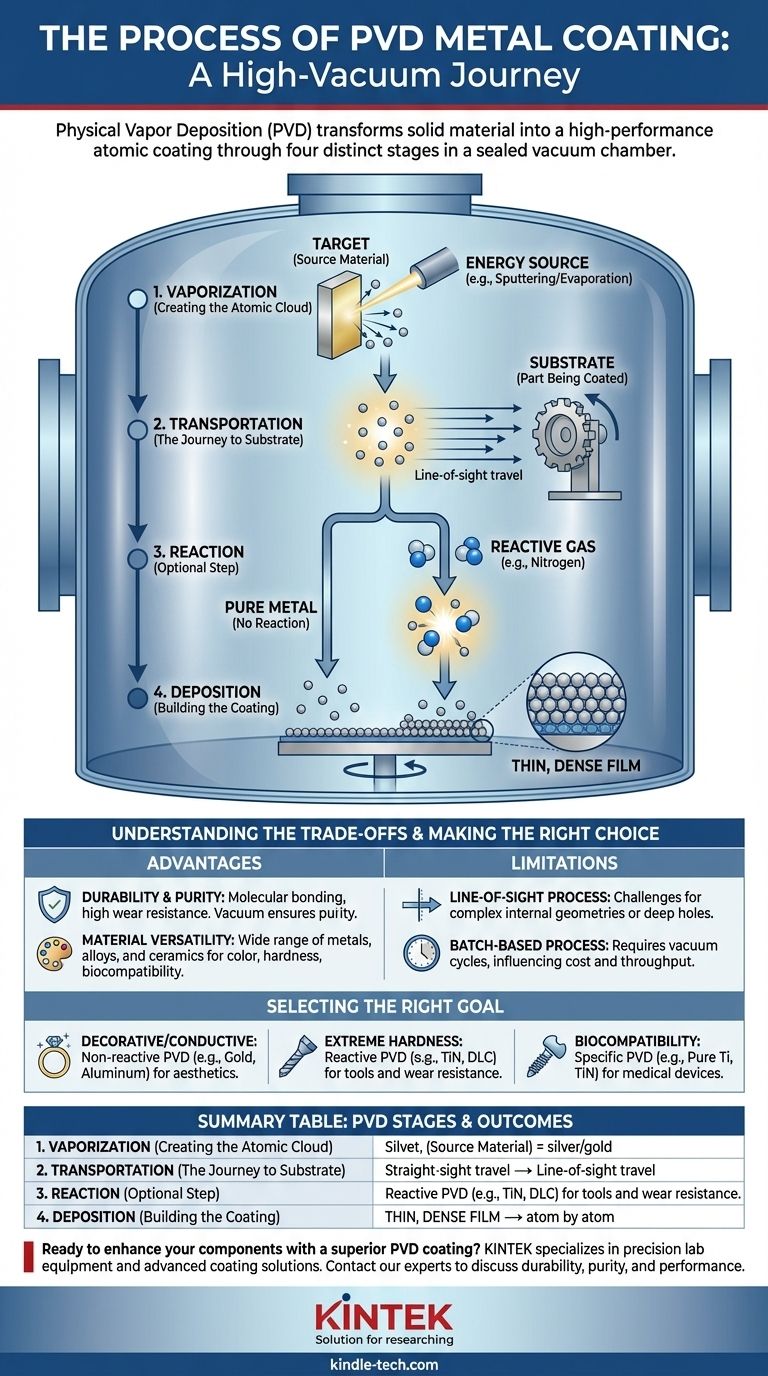

本質的に、金属の物理蒸着(PVD)は、「ターゲット」として知られる固体源材料を蒸気に変換する高真空プロセスです。この蒸気は真空チャンバー内を移動し、部品、つまり「基板」の表面に凝縮して、新しい高性能コーティングを原子単位で形成します。このプロセス全体は、通常、蒸発、輸送、反応、成膜という4つの異なる段階で展開されます。

PVDの核心原理は、材料の基本的な化学的性質を変更することなく(意図的に反応が導入されない限り)、材料をソースから表面に物理的に転送することです。この「反応」ステップがオプションであることを理解することが、純粋な金属仕上げと超硬質セラミックコーティングの両方を作成するためのPVDの汎用性を把握する鍵となります。

PVDプロセスの解体

PVDがどのように機能するかを真に理解するには、密閉されたチャンバー内で発生する、制御された4段階のプロセスとして視覚化するのが最善です。各段階は、コーティングの最終的な特性を決定する上で重要な役割を果たします。

基盤:高真空環境

コーティングを開始する前に、PVDチャンバーから空気やその他のガスを排出し、ほぼ完璧な真空を作り出します。これは不可欠です。

この高真空環境は、金属蒸気が酸素や水などの空気中の汚染物質と反応するのを防ぎ、純粋なコーティングを保証するため、非常に重要です。また、蒸発した原子が空気分子と衝突することなく、ソースから部品まで自由に移動することを可能にします。

ステージ1:蒸発(原子雲の生成)

これは、固体コーティング材料がガスに変換されるステップです。高エネルギー源がターゲット(純粋なソース材料のブロック)に向けられます。

最も一般的な方法は、ターゲットに高エネルギーイオンを衝突させて原子を物理的に叩き出すスパッタリング、または熱を利用して材料を蒸気に沸騰させる熱蒸発です。結果として、ガス状のソース材料の雲が生成されます。

ステージ2:輸送(基板への旅)

蒸発後、原子または分子は真空チャンバー内をターゲットから基板(コーティングされる部品)に向かって移動します。

これは通常、「見通し線」の移動です。蒸気粒子は表面に衝突するまで直線的に移動するため、均一な被覆を確保するために部品は複雑な治具上で回転されることがよくあります。

ステージ3:反応(オプションだが重要なステップ)

この段階は、PVDの2つの主要なカテゴリを定義するものです。望ましい結果に応じて、発生する場合と発生しない場合があります。

純粋な金属コーティング(金やアルミニウムなど)が目標の場合、このステップはスキップされます。しかし、非常に硬いセラミックコーティングが目標の場合、制御された量の反応性ガス(窒素や酸素など)がチャンバーに導入されます。金属原子は、このガスと反応して、窒化チタンや酸化クロムなどの新しい化合物を形成します。

ステージ4:成膜(原子単位でのコーティングの構築)

最終段階では、金属蒸気(または新しく形成された化合物蒸気)が基板に到達し、その表面に凝縮します。

基板はしばしば低温であるため、蒸気は急速に固化し、非常に緻密で薄く、密着性の高い膜を形成します。この原子レベルの成膜が、PVDコーティングに優れた強度と均一性を与えるものです。

トレードオフの理解

PVDは強力な技術ですが、その特定の利点と限界を認識し、それがあなたのアプリケーションに適したソリューションであるかどうかを判断することが不可欠です。

利点:耐久性と純度

PVDコーティングは基板に分子レベルで結合しているため、非常に硬く、摩耗、腐食、および摩耗に対する耐性があります。真空プロセスは、電気めっきなどの他の方法では達成が難しいレベルの純度を保証します。

利点:材料の多様性

このプロセスにより、純粋な金属、複雑な合金、および非常に硬いセラミック化合物の成膜が可能です。これにより、エンジニアやデザイナーは、色や導電性から硬度や生体適合性まで、幅広い特性を持つ材料を選択できます。

限界:見通し線プロセス

蒸気は直線的に移動するため、複雑な内部形状や深く狭い穴にコーティングを施すのは困難な場合があります。均一な膜厚を達成するには、部品の慎重な向きと、チャンバー内の複雑な回転治具がしばしば必要になります。

限界:バッチベースのプロセス

PVDは連続フロープロセスではありません。部品をチャンバーに装填し、真空を作り、プロセスを実行し、その後チャンバーを排気して部品を取り出す必要があります。このバッチ処理の性質は、他の仕上げ方法と比較してコストとスループットに影響を与える可能性があります。

目標に合った適切な選択をする

最終的な目標によって、どのPVDプロセスのバリエーションが最も適切であるかが決まります。

- 装飾的または導電性の純粋な金属仕上げが主な焦点である場合:「反応」ステップを省略して、金、アルミニウム、クロムなどの材料を直接成膜する非反応性PVDが正しい選択です。

- 極度の硬度と耐摩耗性が主な焦点である場合:工具や部品に窒化チタン(TiN)、窒化クロム(CrN)、ダイヤモンドライクカーボン(DLC)などの硬質セラミック化合物を形成するには、反応性PVDが必要です。

- 医療機器の生体適合性が主な焦点である場合:純粋なチタンや窒化チタン(TiN)などの不活性材料を成膜するために、特定の非反応性または反応性PVDプロセスが選択されます。これらは人体との接触に安全です。

これらの基本的な段階を理解することで、単に「PVD」を指定するだけでなく、望ましい性能を達成するために適切な材料とプロセスを意図的に選択できるようになります。

要約表:

| PVDステージ | 主なアクション | 結果 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料は、スパッタリングまたは蒸発によって蒸気に変換されます。 | ソース原子の雲を生成します。 |

| 2. 輸送 | 蒸気は真空チャンバー内を直線的に移動します。 | 原子はソースから基板へ移動します。 |

| 3. 反応(オプション) | 蒸気はガス(例:窒素)と反応して化合物を形成します。 | 超硬質セラミックコーティング(例:TiN)を生成します。 |

| 4. 成膜 | 蒸気は基板表面に凝縮し、結合します。 | 緻密で薄く、密着性の高い膜を形成します。 |

優れたPVDコーティングで部品を強化する準備はできましたか?

KINTEKは、高度なコーティングプロセス向けの精密なラボ機器と消耗品を専門としています。耐久性のある工具コーティング、生体適合性のある医療機器の仕上げ、または装飾的な金属層を開発する必要がある場合でも、当社の専門知識により、お客様が必要とする正確な材料特性を確実に達成できます。

今すぐ当社の専門家にお問い合わせください。当社のPVDソリューションが、お客様のラボまたは製造プロセスに耐久性、純度、および性能をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート