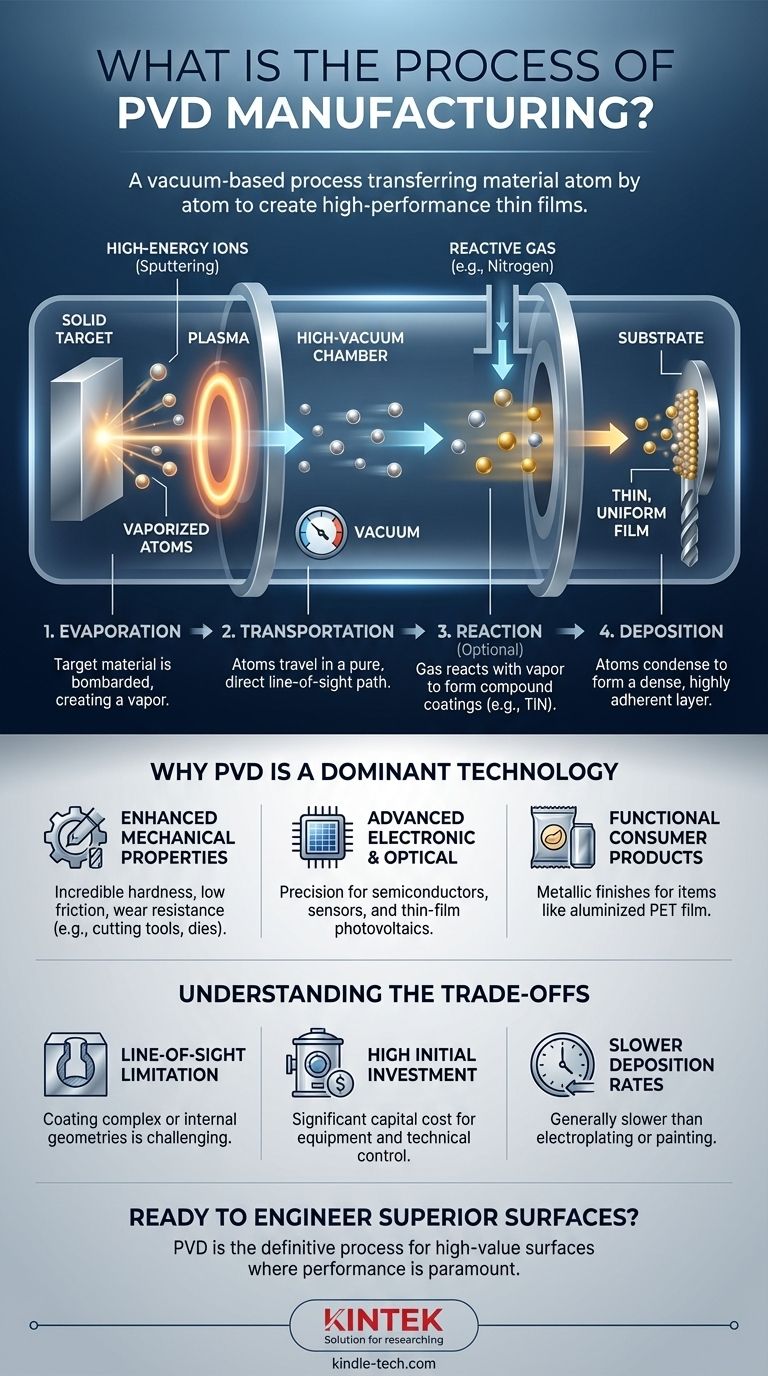

その核心において、物理蒸着(PVD)は、真空をベースとした製造プロセスであり、固体源から基板へ材料を原子ごとに転送し、非常に薄く高性能なコーティングを作成します。このプロセスは、蒸発、輸送、反応、堆積の4つの基本的な段階に分けられます。蒸発中、ターゲット材料は高エネルギー源によって衝撃を受け、原子を放出し、それらの原子は真空を通過し、しばしば特定のガスと反応した後、ターゲットオブジェクトに耐久性のある膜として凝縮します。

PVDは単一の方法ではなく、原子レベルで表面を設計するために使用されるプロセス群です。その決定的な特徴は、制御された真空環境内で気化した材料を基板に堆積させることにより、高純度で高性能な薄膜を作成することです。

PVDプロセスの解剖

PVDプロセスは、真空チャンバー内で発生する高度に制御された物理イベントのシーケンスです。これらのステップを理解することで、PVDがその独自のコーティング特性をどのように達成するかが明確になります。

ステップ1:蒸発(蒸気の生成)

プロセスは、ターゲットとして知られる固体源材料を蒸気に変えることから始まります。これは単純な溶解ではなく、ターゲットを高エネルギーで衝撃することによって達成されます。

最も一般的な方法はスパッタリングであり、高エネルギープラズマ(通常、アルゴンなどの不活性ガスから生成される)が作成されます。このプラズマからのイオンがターゲットに十分な力で衝突し、表面から個々の原子を剥離または「スパッタ」させます。

ステップ2:輸送(真空中の移動)

新しく解放された原子または分子は、ターゲットから基板(コーティングされるオブジェクト)に向かって移動します。この移動は高真空チャンバー内で行われます。

真空は非常に重要です。空気やその他のガス粒子を除去し、これらがなければ気化したコーティング材料と衝突して汚染する可能性があるため、基板への純粋で直接的な「見通し線」経路を確保します。

ステップ3:反応(オプションだが強力)

非常に耐久性のある複合コーティングを作成するために、輸送段階中に反応性ガスがチャンバーに導入されることがよくあります。

たとえば、窒素を導入することで、ターゲットからの金属原子が反応して窒化金属膜を形成できます。同様に、酸素を導入すると酸化金属が生成されます。このステップにより、固体チタンターゲットから窒化チタン(TiN)や炭窒化チタン(TiCN)のような特定のセラミックコーティングを作成することができます。

ステップ4:堆積(膜の形成)

気化した原子がより冷たい基板に到達すると、凝縮して薄く、非常に密着性の高い膜を形成します。この膜は原子ごとに積み重なり、非常に緻密で均一な層を形成します。

この原子堆積プロセスにより、基板表面に強力に結合するコーティングが生成され、これがPVD仕上げに関連する並外れた耐久性の原因となります。

PVDが主要なコーティング技術である理由

PVDは、標準的なコーティング方法では機械的、光学的、または電子的性能に対する厳しい要件を満たせない場合に選択されます。

機械的特性の向上

PVDコーティングは信じられないほど硬く、摩擦係数が低いという特徴があります。このため、金属加工用の切削工具や高摩耗産業部品のコーティングに使用されます。窒化チタン(TiN)の薄い層は、ドリルビットの寿命を劇的に延ばすことができます。

高度な電子および光学機能

PVDの精度は、半導体デバイスやマイクロチップの製造に不可欠です。銅、プラチナ、タングステンなどの導電性金属の超薄層を堆積させるために使用されます。

この同じ精度は、銅、インジウム、ガリウムなどの材料がガラスまたはプラスチック基板に堆積される薄膜太陽電池(ソーラーパネル)の作成にも使用されます。

機能的な消費者および工業製品

PVDは、多くの一般的なアイテムの金属仕上げにも使用されています。たとえば、食品包装や風船に使用されるアルミニウム蒸着PETフィルムは、PVDを使用してアルミニウムの薄層を堆積させることで作成されます。

トレードオフの理解

PVDは強力ですが、すべてのアプリケーションに適したソリューションではありません。その限界を客観的に評価することが重要です。

見通し線の制限

気化した材料は直線的に移動するため、PVDは基本的に見通し線プロセスです。複雑な、非可視の、または内部の形状をコーティングすることは困難であり、堆積中に部品を回転させるための洗練された治具が必要になる場合があります。

高い初期投資

真空チャンバー、電源、プラズマ源などのPVD装置は、かなりの設備投資を伴います。プロセスの複雑さには高度な技術的制御が必要であり、運用コストが増加します。

遅い堆積速度

電気めっきや塗装などの従来のコーティング方法と比較して、PVDは一般的に遅いプロセスです。このため、非常に厚いコーティングや極めて高いスループットを必要とするアプリケーションでは、経済的ではありません。

アプリケーションに適した選択をする

コーティング技術の選択は、最終目標と運用上の制約に完全に依存します。

- 極度の硬度と耐摩耗性が主な焦点である場合: PVDは、耐久性が最重要視される工具、金型、高性能機械部品などのアプリケーションに優れた選択肢です。

- 正確で純粋な超薄膜の作成が主な焦点である場合: PVDは、原子レベルの制御が不可欠な半導体、光学レンズ、センサー、太陽電池の業界標準です。

- 汎用で低コストの単純な形状のコーティングが主な焦点である場合: 極度の性能が要求されない場合は、電気めっきや湿式塗装などの従来の方法を検討してください。これらの方が費用対効果が高い場合があります。

最終的に、PVDは、性能を妥協できない高価値表面を設計するための決定的なプロセスです。

要約表:

| PVDプロセス段階 | 主なアクション | 目的/結果 |

|---|---|---|

| 1. 蒸発 | ターゲット材料が高エネルギーで衝撃を受ける(例:スパッタリング)。 | 源材料原子の蒸気を生成する。 |

| 2. 輸送 | 気化した原子が高真空チャンバー内を移動する。 | 汚染のない、基板への純粋で直接的な経路を確保する。 |

| 3. 反応(オプション) | 反応性ガス(例:窒素、酸素)が導入される。 | 強化された特性のために窒化チタン(TiN)のような複合コーティングを形成する。 |

| 4. 堆積 | 原子がより冷たい基板に凝縮する。 | 緻密で均一な、高密着性の薄膜を原子ごとに形成する。 |

PVDで優れた表面を設計する準備はできましたか?

PVD技術は、並外れた硬度、耐摩耗性、精度を提供する高性能コーティングを作成するために不可欠です。高度な切削工具、半導体デバイス、耐久性のある消費者製品を開発しているかどうかにかかわらず、適切なPVDプロセスが成功の鍵となります。

KINTEKは、PVDおよび表面工学のニーズに対応する高度なラボ機器と消耗品の提供を専門としています。 当社の専門知識は、研究所やメーカーが正確で信頼性の高い高品質な結果を達成するのに役立ちます。

今すぐお問い合わせください。お客様の特定のアプリケーションをサポートし、PVD技術の可能性を最大限に活用する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉