PVD(物理気相成長)の核心は、原子スケールでの高度に制御された「スプレーペインティング」プロセスです。これは、高真空チャンバー内で固体原料を気化させ、その蒸気が移動して半導体ウェーハ上に凝縮するプロセスです。この手法は、原子一つ一つによって超薄く純粋な膜を形成し、最終層を生成するために化学反応が一切使用されないという点で定義されます。

PVDの中心原理は、材料を化学的変化なしにソースから基板へ物理的に輸送することです。これにより、最新のマイクロチップの配線や接続点を形成する純粋な金属層を堆積するための不可欠なツールとなります。

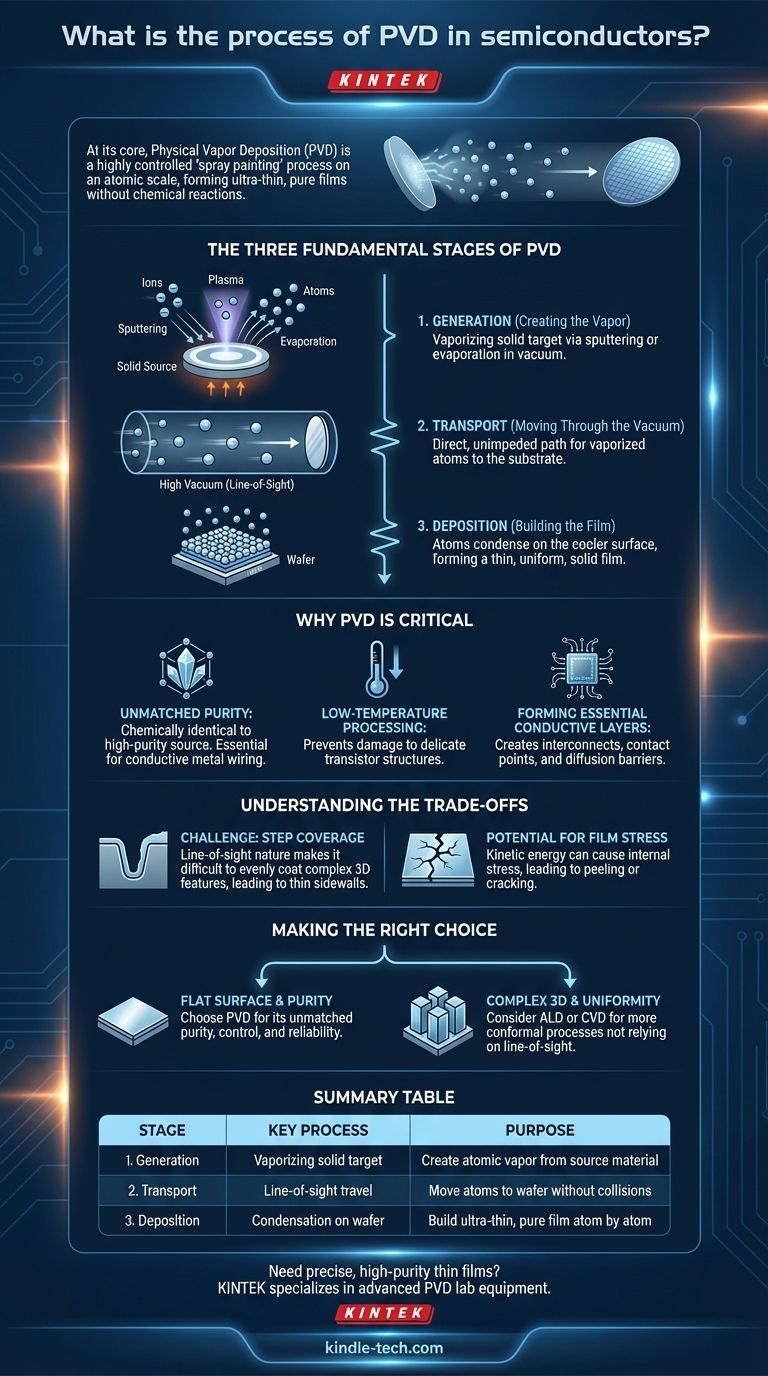

PVDの3つの基本段階

特定の技術が使用されるかどうかにかかわらず、PVDプロセス全体は、明確で連続した3つの段階に分類できます。この流れを理解することが、プロセスの能力と限界を理解するための鍵となります。

段階1:生成(蒸気の生成)

最初のステップは、ターゲットとして知られる固体原料を気体または蒸気相に変換することです。これは真空チャンバー内で精密に行われる必要があります。

これを行う最も一般的な方法は、スパッタリングです。これは、ターゲットをプラズマからの高エネルギーイオンで衝突させ、原子を叩き落とす方法、または蒸着(エバポレーション)です。これは、ターゲットを加熱して原子が真空中に沸騰して放出されるようにする方法です。

段階2:輸送(真空中の移動)

ターゲットから放出された後、気化された原子は真空チャンバー内を基板(半導体ウェーハ)に向かって移動します。

高真空が極めて重要です。これにより、移動する原子が衝突する空気やガス分子が非常に少なくなり、直接的で妨げられない経路を確保できます。この直接的な経路は、しばしば直進(line-of-sight)輸送と呼ばれます。

段階3:堆積(膜の構築)

気化された原子がウェーハの冷たい表面に到達すると、急速にエネルギーを失い、再び固体状態に凝縮します。

この凝縮が層を重ねて、原子ごとに積み重なることで、薄く均一で固体の膜が形成されます。この膜の特性—密度や純度など—は、真空度、温度、入射原子のエネルギーなどの要因によって厳密に制御されます。

半導体製造におけるPVDの重要性

PVDは単なる多くの選択肢の一つではなく、その独自の利点が不可欠な特定の重要な層に使用される基礎的なプロセスです。

比類のない純度

PVDは物理プロセスであるため、堆積される膜は高純度のソースターゲットと化学的に同一です。不純物を導入する化学的前駆体や副産物がありません。これは、高伝導性の金属配線を形成するために不可欠です。

低温プロセス

PVDは通常、その化学的対抗馬であるCVD(化学気相成長)よりも低い温度で動作します。これは、以前の工程でウェーハ上に構築された複雑で繊細なトランジスタ構造への損傷を防ぐため、最新のチップ製造において極めて重要です。

不可欠な導電層の形成

PVDは、チップの配線として機能する金属層(インターコネクトと呼ばれる)を堆積するための主要な手法です。また、異なる材料が混ざり合ってチップの性能を時間とともに劣化させるのを防ぐためのコンタクトポイントや拡散バリアの作成にも使用されます。

固有のトレードオフの理解

どのプロセスも完璧ではなく、信頼できるアドバイザーは限界を指摘する必要があります。PVDの物理的な性質は、エンジニアが管理しなければならない明確な課題を生み出します。

「ステップカバレッジ」の課題

PVDの最大の制限は、その直進性です。スプレー缶のように、見えるものだけをコーティングします。これにより、深い溝のような複雑な三次元のチップ構造を均一にコーティングすることが困難になります。

これらの構造の上面には厚いコーティングが施されますが、垂直な側面や溝の底面にははるかに薄い層しか適用されないか、全く適用されない可能性があります。この不十分な「ステップカバレッジ」は、欠陥やオープン回路を引き起こす可能性があります。

膜応力の可能性

原子がウェーハ表面に衝突する運動エネルギーは、堆積膜内に内部応力を発生させる可能性があります。適切に制御されない場合、この応力は膜の剥がれや亀裂を引き起こし、デバイスの故障につながる可能性があります。

目標に応じた適切な選択

堆積技術の選択は、特定の層の機能とコーティングする表面のトポロジーに完全に依存します。

- 比較的平坦な表面に純粋で高伝導性の金属層を堆積することを主な目的とする場合: PVDは、その比類のない純度、制御性、信頼性から業界標準の選択肢となります。

- 深い溝を持つ複雑な3D構造全体にわたって完全に均一なコーティングを作成することを主な目的とする場合: 直進性に依存しないALD(原子層堆積)やCVD(化学気相成長)のような、よりコンフォーマルなプロセスが必要になります。

結局のところ、PVDの物理的な直進性を理解することが、高度な製造においてその強みを活用し、弱点を緩和するための鍵となります。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 生成 | スパッタリングまたは蒸着による固体ターゲットの気化 | 原料から原子蒸気を生成する |

| 2. 輸送 | 高真空下での直進移動 | 衝突なしに気化原子をウェーハへ移動させる |

| 3. 堆積 | ウェーハ表面での凝縮 | 超薄く純粋な膜を原子ごとに構築する |

半導体製造に、高精度で高純度の薄膜が必要ですか? KINTEKは、最新のマイクロチップ製造に不可欠な信頼性と制御性を提供する、先進的なPVDラボ装置および消耗品の専門メーカーです。当社の専門家にご相談ください、当社のソリューションがお客様の堆積プロセスをどのように強化し、チップ性能を向上させるかについてお話ししましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター