本質的に、バイオマス燃料ペレットの製造は、原材料である低密度の有機材料を、均一で高密度、かつエネルギー豊富な固体燃料に変換する多段階の産業プロセスです。この変換の中核は、原料を細かく粉砕し、水分含有量を正確なレベルに制御し、極度の圧力と熱の下でダイ(金型)を通して押し出すことです。このプロセスにより、バイオマス自体の天然の結合剤が活性化され、安定したコンパクトなペレットが形成されます。

ペレット製造を理解するための鍵は、それが単なる機械的プロセスではなく、化学的および物理的な変換であることを認識することです。成功は、水分含有量と粒度という2つの変数を細心の注意を払って制御することにかかっており、これによりバイオマス中の天然のリグニンが結合剤として機能できるようになります。

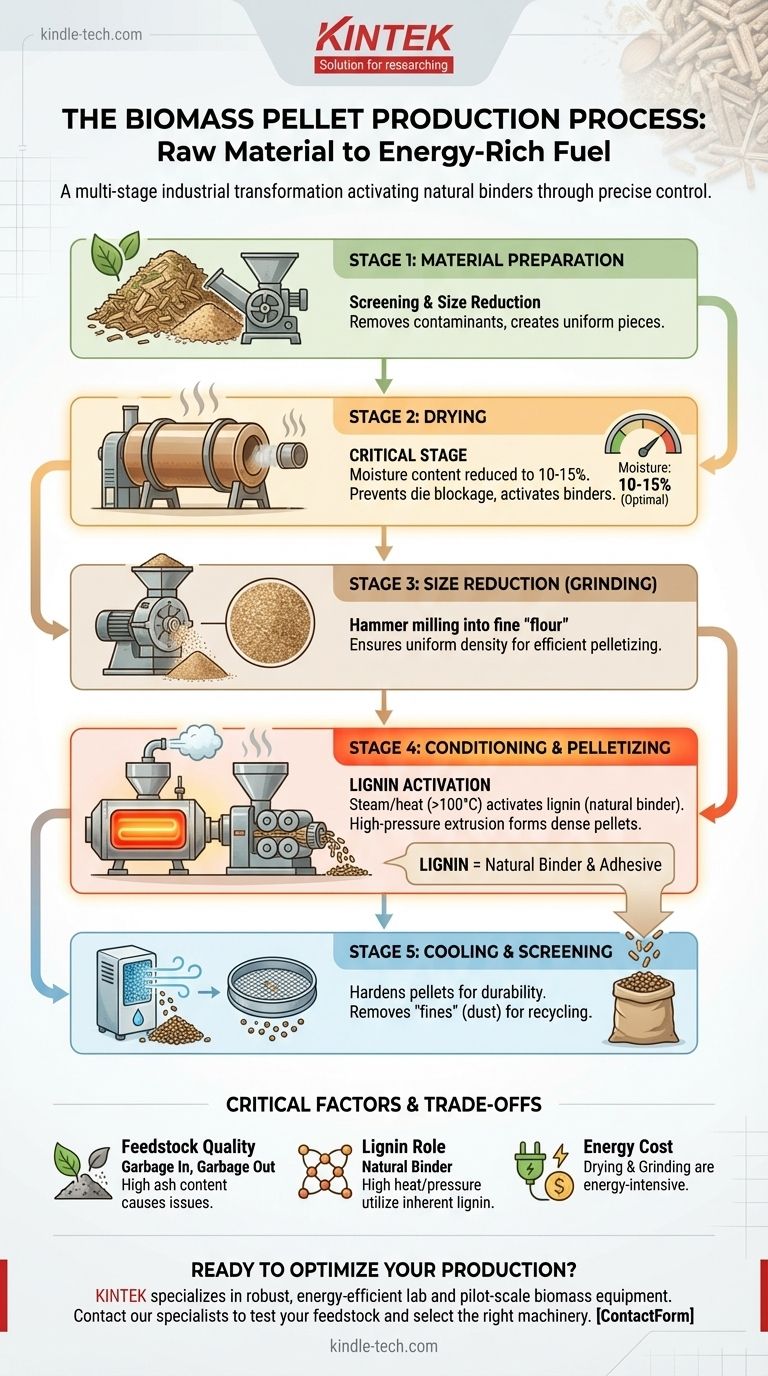

ペレット製造の主要な段階

木材チップ、おがくず、農業残渣などの生のバイオマスから最終的なペレットに至るまでの道のりは、明確な連続した経路をたどります。各段階は、次の段階のために材料を準備するように設計されており、高品質な最終製品を保証します。

ステージ1:材料の準備

いかなる加工を開始する前に、原料を準備する必要があります。これには、機械を損傷する可能性のある岩石、金属、汚れなどの汚染物質をふるい分ける作業が含まれます。

丸太や木くずなどのより大きな材料については、チッパーやシュレッダーを使用して初期のサイズ削減が行われます。これにより、次の乾燥段階のために処理しやすく、均一なサイズのピースが作成されます。

ステージ2:乾燥

これはおそらく最も重要でエネルギー集約的な段階です。生のバイオマスはしばしば40〜60%の水分含有量を持っていますが、これは造粒には高すぎます。材料は大型の工業用乾燥機(通常は回転式乾燥機)に投入され、水分を目標範囲である10〜15%にまで低減します。

材料が湿りすぎていると、水がペレットダイ内で蒸気になり、それを塞いで生産が停止します。乾燥しすぎていると、結合剤を活性化するのに十分な水分がなくなり、もろくて崩れやすいペレットになります。

ステージ3:サイズ削減(粉砕)

乾燥後も、バイオマスはまだ造粒に適したほど細くはありません。ハンマーミルに通され、材料が細かい一貫した「粉」または粉末に粉砕されます。この均一で微細な粒度は不可欠です。これにより、ペレットミル内で材料のすべての部分が同じ圧力と熱にさらされ、高密度で均質なペレットが生成されます。

ステージ4:コンディショニングと造粒

細かく粉砕された材料はコンディショナーに送られ、そこで蒸気または熱水が注入されます。これにより、少量の熱と水分が追加され、バイオマスがより柔軟になり、植物の細胞壁内の天然のポリマーであり接着剤として機能するリグニンの活性化が始まります。

コンディショナーから、熱く湿った材料がペレットミルに供給されます。ここで、ローラーが材料を厚い鋼鉄製のダイの穴に通すように押し付けます。巨大な圧力と摩擦により激しい熱(しばしば100°Cを超える)が発生し、リグニンが完全に可塑化され、粒子が結合して高密度の圧縮ペレットになります。

ステージ5:冷却とふるい分け

ペレットは熱く、柔らかい状態でダイから排出され、まだ蒸気を放出しています。直ちにクーラーに移送され、そこで周囲の空気が引き込まれます。このプロセスは、ペレットを冷却して硬化させ、輸送や保管のために耐久性を持たせるために不可欠です。

最後に、冷却されたペレットはスクリーンを通過し、プロセス中に生成された微粒子や粉塵をふるい分けます。これらの「微粉」は通常、廃棄物を最小限に抑えるために生産ラインにリサイクルされます。完成した、ふるい分けられたペレットは、袋詰めまたはバルク保管の準備が整います。

トレードオフと重要な要素の理解

適切な機械を持っているだけでは不十分です。最終的なペレットの品質と操作の効率は、いくつかの相互に関連する要因に依存します。

原料の重要な役割

「ゴミを入れればゴミが出る」という原則は、ペレット製造に直接当てはまります。原料バイオマスの種類と品質は、最終製品とプロセス自体に大きく影響します。

原料中の灰分含有量が高い(汚れや樹皮由来)と、灰分含有量の高いペレットになり、それらが燃焼されるボイラーやストーブでのメンテナンスの問題(クリンカー)を引き起こす可能性があります。

リグニンは天然の結合剤

プロセス全体は、木材やほとんどの植物物質に含まれる天然のリグニンを活用するように設計されています。高圧と熱によりリグニンが軟化し、天然の接着剤として機能し、ペレットが冷えるときにバイオマスの粒子を結合させます。

一部の低リグニン原料(特定の農業用わらなど)では外部結合剤の添加が必要になる場合がありますが、高品質の木質ペレットは、この固有の特性のみに依存しています。

エネルギー消費は主要なコスト

乾燥と粉砕は、非常にエネルギー集約的なプロセスです。乾燥機、チッパー、ハンマーミルの運転コストは、総生産コストの大きな割合を占めます。

これにより、乾燥および準備装置へのエネルギー負荷を軽減するために、できるだけ乾燥していてきれいな原料を調達するという運用上の大きな動機が生まれます。

目的に合わせた適切な選択

プロセスを理解することで、生産者、投資家、大規模消費者のいずれであっても、特定の目標に基づいて優先順位を付けることができます。

- プレミアムグレードのペレット製造が主な焦点の場合: 清潔で低灰分の原料の調達に注力し、正確な水分制御システムに投資します。

- 運用コストの最小化が主な焦点の場合: 低水分の原料の供給を確保し、乾燥段階で消費されるエネルギーを大幅に削減します。

- 高いスループットの達成が主な焦点の場合: 粉砕および乾燥装置が堅牢で適切にサイズが合っていることを確認します。これらは一般的な生産のボトルネックとなるためです。

結局のところ、バイオマス燃料ペレットの製造は、一貫性のない原料を、一貫性のある価値ある標準化されたエネルギー製品に変える洗練されたプロセスです。

要約表:

| ステージ | 主要プロセス | 目的 |

|---|---|---|

| 1. 材料の準備 | ふるい分けとサイズ削減 | 汚染物質を除去し、乾燥用に均一なピースを作成する。 |

| 2. 乾燥 | 水分を10〜15%に低減 | 天然結合剤の活性化とダイの閉塞防止に不可欠。 |

| 3. 粉砕 | ハンマーミルで微粉末にする | 均一な密度と効率的なペレット形成を保証する。 |

| 4. 造粒 | ダイを通じた高圧押出 | 熱と圧力によりリグニンが活性化し、粒子を結合させて固形ペレットにする。 |

| 5. 冷却とふるい分け | 硬化と粉塵除去 | 保管および輸送に適した耐久性のある安定したペレットを製造する。 |

バイオマス燃料ペレットの生産を最適化する準備はできましたか?

プレミアムグレードのペレットの製造、運用コストの最小化、または高いスループットの達成が目標であれ、適切な機器が不可欠です。KINTEKは、正確な乾燥機やハンマーミルから信頼性の高いペレットミルまで、バイオマス処理用の堅牢でエネルギー効率の高いラボスケールおよびパイロットスケール機器を専門としています。

当社の専門家が、お客様の原料のテスト、プロセスの最適化、および一貫性のある高価値のエネルギー製品を作成するための適切な機械の選択をお手伝いします。

プロジェクトについて相談し、KINTEKがお客様の成功をどのように後押しできるかを知るために、今すぐ当社のバイオマス専門家にご連絡ください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー遊星ボールミル粉砕機(実験室用)