本質的に、イオンビームスパッタリングは、高精度な薄膜堆積技術であり、高エネルギーイオンの集束ビームを使用して、ターゲットとして知られるソース材料から原子を物理的に叩き出します。これらの叩き出された(「スパッタされた」)原子は、真空を通過して基板上に堆積し、非常に高密度で均一なコーティングを形成します。

イオンビームスパッタリングの核となる原理は、運動エネルギー伝達(原子以下のサンドブラスターのようなもの)を利用して、優れた品質の薄膜を作成することです。イオンビームを精密に制御することで、この方法は他の技術では達成が困難なレベルの膜密度と密着性を実現します。

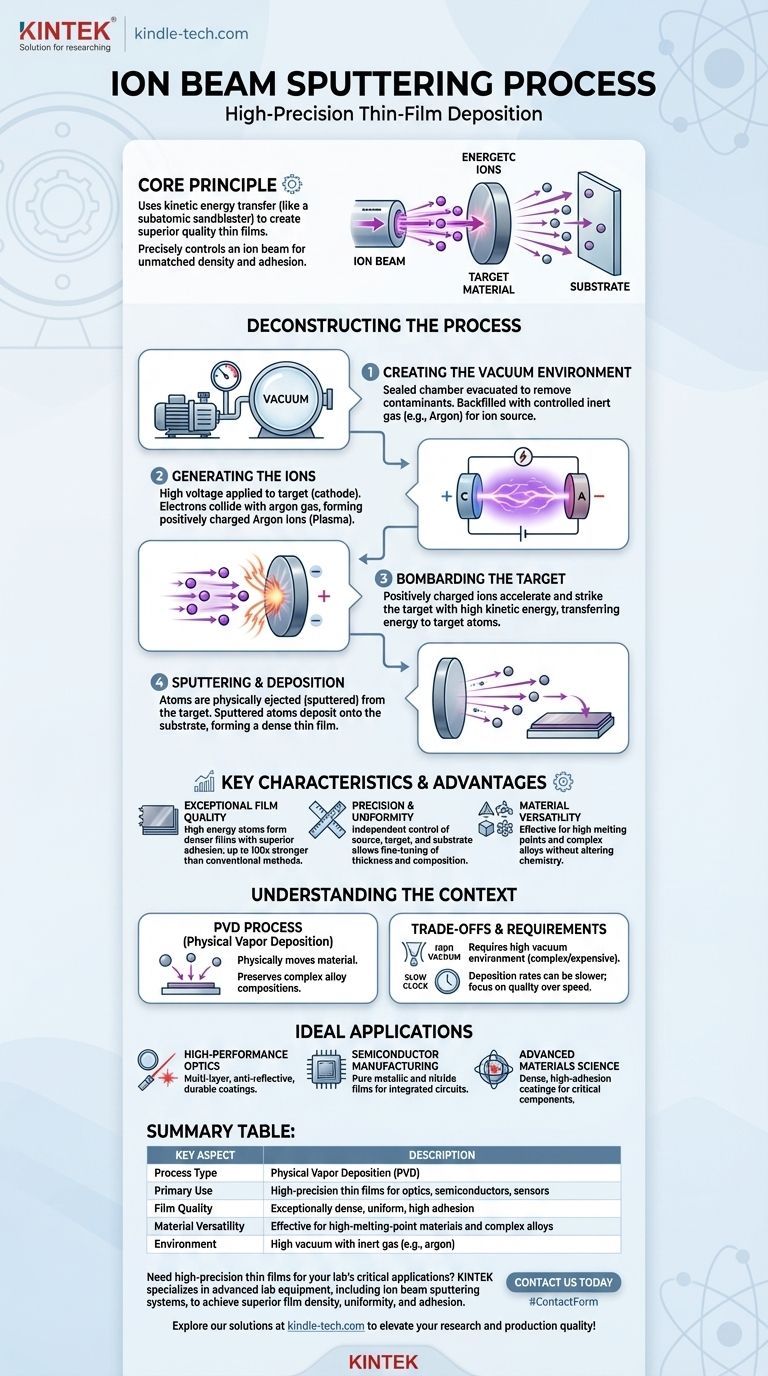

イオンビームスパッタリングプロセスの解剖

スパッタリングがどのようにしてその結果を達成するのかを理解するためには、高度に制御された環境内で発生する一連の明確な物理現象に分解して考えるのが最善です。

ステップ1:真空環境の作成

プロセス全体は密閉された真空チャンバー内で行われます。まず、膜の純度を妨げる可能性のある酸素、窒素、水蒸気などの汚染物質を除去するために空気が排気されます。

高真空が達成されると、チャンバーには少量の制御された不活性ガス、最も一般的にはアルゴンが再充填されます。このガスは、最終的にスパッタリングビーム用のイオンとなる原子を提供します。

ステップ2:イオンの生成

ターゲットに高電圧が印加され、負に帯電した電極(陰極)になります。これにより、自由電子がターゲットから加速して離れていきます。

これらの高速電子は中性のアルゴンガス原子と衝突します。衝突の力により、アルゴン原子から電子が叩き出され、正に帯電したアルゴンイオンに変化します。このイオン化プロセスにより、プラズマとして知られる発光ガス放電が生成されます。

ステップ3:ターゲットの爆撃

正に帯電したアルゴンイオンは、負に帯電したターゲット材料に強く引き付けられます。それらはターゲットに向かって加速し、かなりの運動エネルギーで表面に衝突します。

この爆撃がスパッタリングプロセスの中心的な作用です。イオン衝突からのエネルギーは、ターゲット材料の原子に直接伝達されます。

ステップ4:スパッタリングと堆積

入射イオンによって伝達されるエネルギーがターゲット材料の結合エネルギーよりも大きい場合、原子はターゲットの表面から物理的に放出されます。これらの放出された粒子は中性であり、ターゲットから直線的に移動します。

これらのスパッタされた原子は真空チャンバーを横断し、基板(多くの場合陽極)の表面に着地し、層ごとに薄膜を徐々に形成していきます。

イオンビームスパッタリングの主な特徴

このプロセスの独自の物理学は、イオンビームスパッタリングにいくつかの明確な利点を与え、要求の厳しいアプリケーションにとって好ましい方法となっています。

卓越した膜品質

スパッタされた原子は、単純な熱蒸着よりもはるかに高いエネルギーで基板に到達します。これにより、従来の真空コーティングよりも100倍強力になり得るエネルギー結合特性が得られます。

この高エネルギーにより、堆積された膜は非常に高密度で、基板への優れた密着性を持ちます。

精度と均一性

イオン源、ターゲット、基板を個別に制御できるため、プロセスは膜厚、組成、および基板全体の均一性を微調整できます。

材料の多様性

スパッタリングは物理プロセスであり、化学プロセスではありません。このため、非常に高融点の材料や、最終膜で組成を維持する必要がある複雑な合金の堆積に非常に効果的です。

トレードオフの理解

強力である一方で、イオンビームスパッタリングが動作する文脈を理解し、その特定の役割を評価することが重要です。

物理蒸着(PVD)プロセスであること

スパッタリングは基本的にPVD技術です。固体ターゲットから基板へ材料を物理的に移動させます。これは、ガスが基板表面で反応して膜を形成する化学蒸着(CVD)とは対照的です。スパッタリングの物理的性質は、複雑な合金を化学的性質を変えることなく堆積できる理由です。

高真空の要件

このプロセスは、多くのCVD方法よりも著しく高い真空レベルを要求します。よりクリーンで制御された環境のこの要件は、装置がより複雑で、操作および維持に費用がかかることを意味します。

堆積速度の制御

スパッタリングを非常に精密にする高度な制御は、堆積速度が他の大量生産コーティング方法よりも遅くなる場合があることも意味します。焦点は品質と精度であり、必ずしも速度ではありません。

目標に合った適切な選択をする

イオンビームスパッタリングを使用するという決定は、他の手段では達成できない性能と精度の必要性によって推進されます。

- 高性能光学系が主な焦点である場合:このプロセスは、精密レンズ、ミラー、レーザーコンポーネント用の多層、反射防止、および非常に耐久性のあるコーティングを作成するための標準です。

- 半導体製造が主な焦点である場合:ウェーハ上に集積回路を作成するために必要な、非常に純粋で均一な金属膜および窒化物膜を堆積するために使用されます。

- 先進材料科学が主な焦点である場合:この方法は、精密ジャイロスコープや特殊センサーのようなミッションクリティカルなコンポーネント用の高密度で高密着性のコーティングを作成するのに優れています。

最終的に、イオンビームスパッタリングは、薄膜の品質、密度、および精度が絶対に譲れない場合に最高の技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な用途 | 光学、半導体、センサー用の高精度薄膜 |

| 膜品質 | 非常に高密度、均一、高密着性 |

| 材料の多様性 | 高融点材料および複雑な合金に効果的 |

| 環境 | 不活性ガス(例:アルゴン)を伴う高真空 |

研究室の重要なアプリケーションに高精度薄膜が必要ですか? KINTEKは、光学、半導体、材料科学向けの優れた膜密度、均一性、密着性を実現するために、イオンビームスパッタリングシステムを含む高度な実験装置を専門としています。今すぐお問い合わせください。当社のソリューションがお客様の研究と生産品質をどのように向上させることができるかをご覧ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

よくある質問

- 化学気相成長(CVD)に必要な装置は何ですか?必須CVDシステムコンポーネントガイド

- 化学気相成長(CVD)の主な利点は何ですか?複雑な形状に対する精密コーティングを実現

- 化学気相成長法(CVD)の方法とは何ですか?APCVD、LPCVD、PECVDのガイド

- レーザー焼結のプロセスとは?複雑な部品のための積層造形ガイド

- スパッタ原子のエネルギーとは?優れた薄膜品質を実現するための鍵をマスターする

- PVDとCVDの違いは何ですか?適切な薄膜成膜方法を選択する

- 化学堆積の例にはどのようなものがありますか?CVDからめっきまで、あなたのコーティング方法を見つけましょう

- 工業用CVDシステムにおける外部反応器は、コーティングプロセスにどのように貢献しますか?前駆体品質の最適化