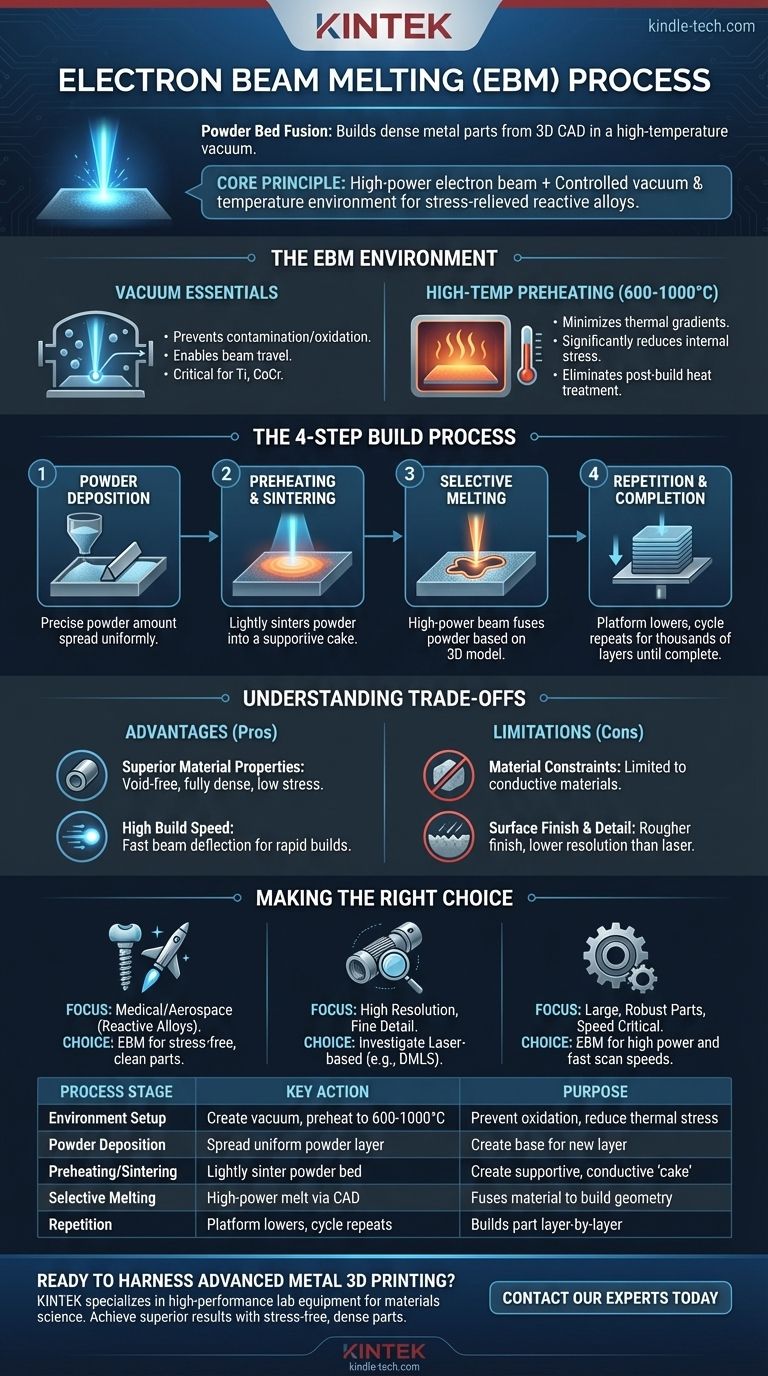

電子ビーム溶解(EBM)は、粉末床溶融結合技術であり、3D CADモデルから直接、完全に高密度な金属部品を製造します。高温真空中で強力なコンピューター制御の電子ビームを使用し、金属粉末の連続する層を溶解・融合させることで、従来の製造方法では不可能な複雑な形状を作成します。

EBMの核心原理は、高出力エネルギー源(電子ビーム)と制御された環境(高真空と高温)の独自の組み合わせです。このプロセスは、反応性および高性能合金から応力緩和された部品を製造するために特別に設計されています。

EBM環境:真空と高温

溶解が始まる前に、機械は非常に特定の環境を確立する必要があります。これが、EBMを他の金属積層造形プロセスと区別する主要な要因です。

なぜ真空が不可欠なのか

EBMのビルドプロセス全体は、高真空中で行われます。これには2つの重要な目的があります。第一に、電子は空気中を効果的に移動できないため、真空はビームエミッターから粉末床への明確な経路を提供します。

第二に、真空は無酸素環境を作り出します。これは、チタンやコバルトクロムなどの反応性材料の汚染や酸化を防ぐために不可欠であり、最終部品が優れた材料特性を持つことを保証します。

高温予熱の役割

EBMは、しばしば600°Cから1000°Cという非常に高い温度で動作します。選択的溶解が始まる前に、電子ビームは各新しい粉末層を予熱します。

この高温環境は、部品が製造される際の内部の温度勾配を最小限に抑えます。これにより内部応力が大幅に低減され、ビルド後の応力除去熱処理の必要性を排除できるという大きな利点があります。

段階的なビルドプロセス

環境が整ったら、層ごとのビルドサイクルが始まります。

ステップ1:粉末の供給

ホッパーが正確な量の金属粉末を供給し、リコーターブレードまたはレーキがそれをビルドプラットフォーム全体に薄く均一な層に広げます。

ステップ2:層の予熱と焼結

低出力設定で動作する電子ビームが、粉末床全体を高速でスキャンします。このステップで粉末粒子を軽く焼結させます。

これにより、半固体の「ケーキ」が作成され、製造中の部品をサポートし、溶融ゾーンから熱と電気を伝導するのに役立ちます。

ステップ3:選択的溶解

その特定の層の3Dモデルの断面データに従って、電子ビームの出力が劇的に増加します。部品の形状を正確にトレースし、粉末粒子を完全に溶解させ、下の層に融合させます。

ステップ4:繰り返しと完了

ビルドプラットフォームが1層の高さだけ下降し、プロセスが繰り返されます。新しい粉末層が広げられ、予熱され、その後選択的に溶解されます。このサイクルは何千もの層にわたって続き、最終部品が半焼結粉末のケーキの中に包まれた状態で完全に形成されるまで続きます。

トレードオフの理解

他の製造プロセスと同様に、EBMには特定の用途に適した独自の利点と限界があります。

利点:優れた材料特性

真空と高温予熱の組み合わせにより、空隙がなく、完全に高密度で、残留応力が低く、鍛造材料に似た微細構造を持つ部品が製造されます。

利点:高い造形速度

電子ビームは電磁コイルを使用して偏向させることができ、溶融点間をほぼ瞬時に移動できます。これにより、その高出力と相まって、レーザーベースのシステムと比較して造形速度が速くなることがよくあります。

限界:材料の制約

EBMは電子ビームが粉末を加熱することに依存するため、プロセスは導電性材料に限定されます。ポリマー、セラミックス、非導電性複合材料には適していません。

限界:表面仕上げと細部の精度

EBMは通常、レーザーベースの方法よりも大きな粉末粒子サイズを使用し、より大きな溶融プールを作成します。これにより、造形後の表面仕上げが粗くなり、非常に細かい特徴や薄い壁の解像度が低くなります。

目標に合った適切な選択

EBMを選択するには、その独自のプロセス特性を特定のアプリケーションニーズに合わせる必要があります。

- チタンやTi-6Al-4Vのような反応性合金から医療用インプラントや航空宇宙部品を製造することが主な焦点である場合: EBMは、応力軽減効果のある高温プロセスと汚染のない真空環境のため、多くの場合優れた選択肢となります。

- 可能な限り最高の解像度、最も細かい細部の精度、または滑らかな造形後の表面を達成することが主な焦点である場合: ダイレクトメタルレーザー焼結(DMLS)のようなレーザーベースの技術を検討すべきです。

- 速度が重要で、粗い表面仕上げが許容されるか、後で機械加工できるような、より大きく頑丈な部品を製造することが主な焦点である場合: EBMの高出力と高速スキャン速度は、生産において大きな利点を提供します。

最終的に、EBMを選択するということは、世界で最も先進的な材料から強く、応力のない部品を作成することに優れている高エネルギープロセスを活用するという決定です。

要約表:

| プロセス段階 | 主要なアクション | 目的 |

|---|---|---|

| 環境設定 | 高真空を作り、600-1000°Cに予熱 | 酸化を防ぎ、熱応力を低減 |

| 粉末供給 | 金属粉末の薄く均一な層を広げる | 新しい部品層の土台を作成 |

| 予熱/焼結 | 電子ビームが粉末床全体を軽く焼結 | 支持性のある導電性の「ケーキ」を作成 |

| 選択的溶解 | 高出力ビームがCADモデルに従って粉末を溶解 | 材料を融合して部品形状を構築 |

| 繰り返し | プラットフォームが下降し、サイクルが繰り返される | 部品を層ごとに完成まで構築 |

あなたの研究室で、最先端の金属3Dプリンティングの力を活用する準備はできていますか?

KINTEKでは、材料科学と製造の限界を押し広げるために必要な高性能な実験装置と消耗品を提供することに特化しています。航空宇宙部品や医療用インプラントのための積層造形を検討している場合でも、当社の専門知識は、応力のない完全に高密度な部品で優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の特定の研究室および生産目標をどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド