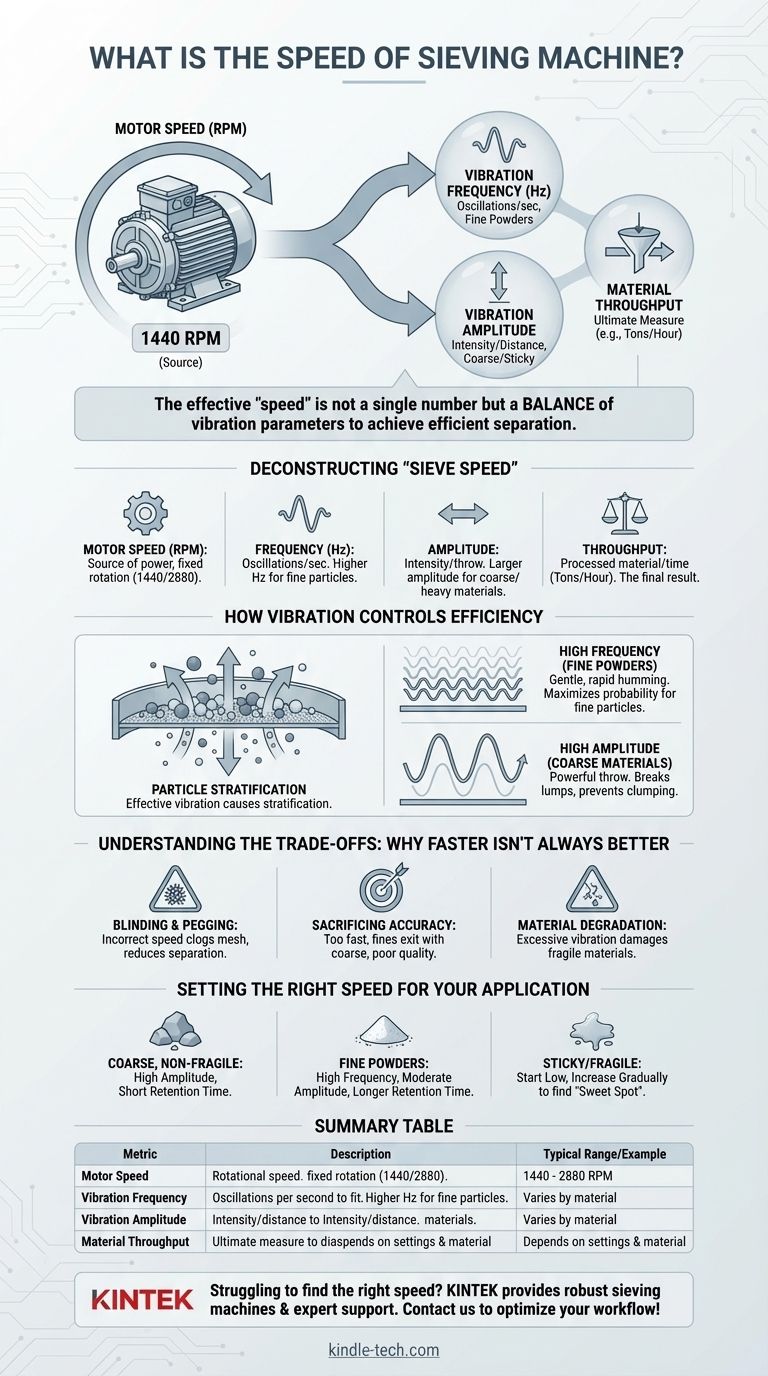

ふるい機の速度は単一の数値で定義されるものではなく、相互に関連するいくつかのパラメーターの関数です。最も直接的な答えはモーターの回転速度であり、これはしばしば標準的な1分間あたり1440回転(RPM)です。しかし、このモーター速度は振動を生み出すだけであり、実際の「速度」は、機械が時間内に正確に分離できる材料の量であるスループットによって測定されます。

中心的な課題は、単一の「速度」設定を見つけることではなく、特定の材料に対して最も効率的で正確な分離を達成するために、機械の振動特性(その周波数と振幅)のバランスを取ることです。速ければ常に良いというわけではなく、しばしば結果を損なう可能性があります。

「ふるい速度」を解体する:主要な指標

ふるい機の速度を真に理解するためには、その概念を主要な構成要素に分解する必要があります。それぞれが最終的な性能において異なる役割を果たします。

モーター速度(RPM)

プロセスは電動モーターから始まります。ほとんどの振動ふるい機は、通常1440または2880 RPMで動作する標準的なモーターを使用します。これは機械の動力源ですが、通常調整する変数ではありません。

振動周波数(Hz)

モーターの回転は振動に変換されます。周波数は、スクリーンが1秒間に何回振動するかを測定します。周波数が高いほど、粒子がメッシュの開口部を見つける機会が増え、特に非常に細かい粉末の分離に役立ちます。

振動振幅

振幅は振動の強度、つまり各振動中にスクリーンが移動する距離です。振幅が大きいほど、より多くのエネルギーが与えられ、重い、粗い、または粘着性のある材料をスクリーン上で移動させ、固まりを防ぐために必要です。

材料処理能力(トン/時)

これは産業界における「速度」の究極の尺度です。単位時間あたりにどれだけの材料が正常に処理されるかを定量化します(例:キログラム/時またはトン/時)。処理能力は、周波数、振幅、および材料供給速度を正しく設定した結果です。

振動パラメーターがふるい分け効率をどのように制御するか

ふるい分けの目的は、粒子をサイズ別に分離することです。機械の設定は、この物理プロセスを最適化するように調整されます。

目標:粒子層化

効果的な振動は層化と呼ばれる現象を引き起こします。この動きは材料層を攪拌し、大きな粒子を上部に浮上させ、小さな粒子をスクリーンメッシュに向かって沈降させ、そこで通過する機会を与えます。

微粉末に対する周波数の役割

低い振幅で高い周波数は、穏やかで素早い「ハミング」運動を生み出します。これは微細で乾燥した粉末に理想的です。多数の小さな振動は、材料層が移動する前に微細な粒子がメッシュの開口部に遭遇する確率を最大化します。

粗い材料に対する振幅の役割

高い振幅は、より積極的で長い「投げる」動きを生み出します。これは重い、湿った、または粗い材料にとって非常に重要です。強力な動きは塊を分解し、粘着性のある材料がスクリーンに付着するのを防ぎ、より多くの材料のためにスクリーンをクリアするために大きな粒子を効果的に前方に投げます。

滞留時間の調整

一部の高度なふるいでは、振動角度の調整が可能です。これにより、材料がスクリーンの中心から周辺に移動する速度が制御されます。滞留時間が長い(移動が遅い)ほど精度は向上しますが、処理能力は低下し、短い場合はその逆になります。

トレードオフの理解:なぜ速いだけでは常に良いとは限らないのか

速度設定を最大化することは、ほとんどの場合、悪い結果につながる一般的な間違いです。重要なのは最適なバランスを見つけることです。

目詰まりとペギングのリスク

粒子サイズに対して振動が不適切だと、スクリーンの目詰まりが発生する可能性があります。目詰まりは、微細で粘着性のある粒子がメッシュの開口部を詰まらせる現象です。ペギングは、サイズに近い粒子が開口部に挟まってしまう現象です。どちらのシナリオも分離プロセスを劇的に減少または停止させます。過度に積極的な速度は粒子をメッシュに押し込み、これを悪化させる可能性があります。

処理能力のために精度を犠牲にする

材料をスクリーン上で速く移動させすぎると、微細な粒子が層化してメッシュを通過するのに十分な時間が与えられません。その結果、かなりの量の「微粉」が「粗い」材料と一緒に排出され、分離品質の低下と製品の無駄につながります。

材料の劣化

結晶、穀物、特定の化学ペレットなどの脆いまたは壊れやすい材料の場合、過度の振動は破壊的である可能性があります。高エネルギーの衝撃は粒子を破壊し、元々存在しなかった「微粉」をより多く生成し、最終製品の特性を変化させる可能性があります。

用途に合った適切な速度の設定

理想的な機械速度は、材料の特性と主要な運用目標に完全に依存します。常にメーカーが推奨する材料の設定から始め、そこから体系的に調整してください。

- 粗い、壊れにくい材料の大量処理が主な焦点の場合: 高い振幅と短い滞留時間を優先し、材料をスクリーン上で迅速かつ効率的に移動させます。

- 微粉末の高精度分離が主な焦点の場合: 高い周波数、中程度の振幅、長い滞留時間に焦点を当て、すべての微細な粒子がメッシュを通過する可能性を最大化します。

- 粘着性のある材料や壊れやすい材料の処理が主な焦点の場合: 低い振幅と周波数設定から始め、材料の損傷やスクリーンの目詰まりを引き起こすことなく流れを確保する「スイートスポット」を見つけるために徐々に増やします。

最終的に、最適なふるい分け速度は、単にダイヤルを最大に設定するのではなく、体系的なテストと調整によって見つけられます。

要約表:

| 主要指標 | 説明 | 典型的な範囲/例 |

|---|---|---|

| モーター速度(RPM) | モーターの回転速度、振動の源。 | 1440 - 2880 RPM |

| 振動周波数(Hz) | 1秒あたりの振動回数。微粉末の分離に重要。 | 材料によって異なる |

| 振動振幅 | 振動の強度/距離。粗い/粘着性のある材料に重要。 | 材料によって異なる |

| 材料処理能力 | 速度の究極の尺度(例:トン/時)。 | 設定と材料に依存 |

ふるい分けプロセスの適切な速度を見つけるのに苦労していませんか? 振動周波数と振幅の最適なバランスは、スクリーンの目詰まりや材料の劣化なしに、高い処理能力と正確な粒子分離を達成するための鍵です。KINTEKは、実験装置と消耗品を専門とし、堅牢なふるい機と専門的なサポートを提供して、微粉末から粗い骨材まで、あらゆる材料のワークフローを最適化するお手伝いをします。当社の専門家がお客様の効率を最大化するお手伝いをいたします。今すぐKINTEKにご連絡いただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 実験室用振動ふるい機 スラップ振動ふるい

- 三次元電磁ふるい分け装置

- 実験室用試験ふるいおよびふるい機

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用