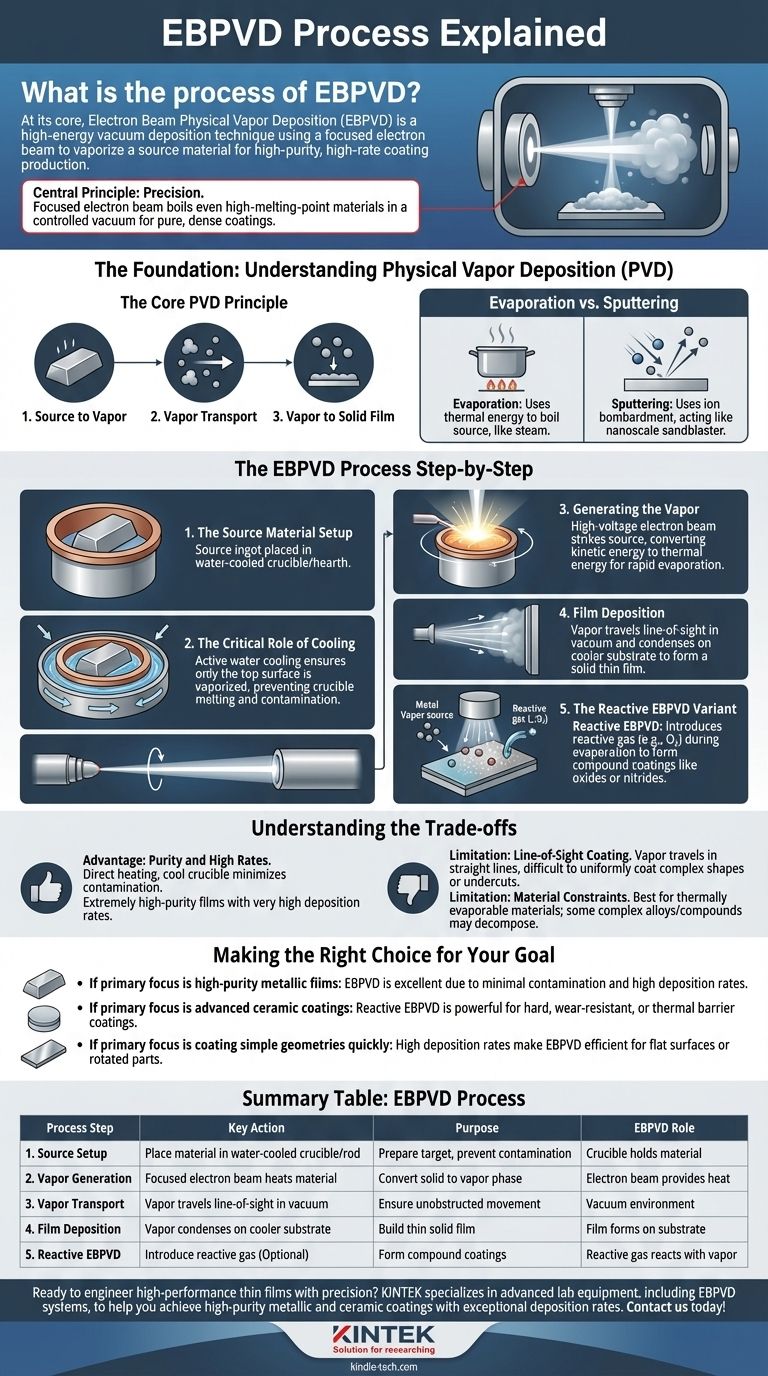

その核心において、電子ビーム物理気相成長法(EBPVD)は、高エネルギーの電子ビームを使用して原料を加熱し、蒸発させる真空成膜技術です。この蒸気が真空を通過し、より冷たい基板上に凝縮して、原子レベルで薄膜またはコーティングを形成します。このプロセス全体は、非常に高い成膜速度で高純度のコーティングを生成できる能力により高く評価されています。

EBPVDの中心的な原理はその精度にあります。集束された電子ビームを熱源として使用することにより、非常に高い融点を持つ材料でさえも蒸発させることができ、結果として得られる蒸気が高度に制御された真空環境で例外的に純粋で密度の高いコーティングを形成することを可能にします。

基礎:物理気相成長法(PVD)の理解

EBPVDの特定の側面を把握するためには、まずそれが属するより広範な技術カテゴリーである物理気相成長法(PVD)を理解することが不可欠です。

### コアとなるPVDの原理

すべてのPVDプロセスは、基本的な3段階のシーケンスを共有しています。

- 固体または液体の原料が蒸気に変換されます。

- この蒸気が低圧(真空)環境を介して輸送されます。

- 蒸気がターゲットとなる物体(基板)上に凝縮し、固体コーティングを形成します。

### 蒸着(Evaporation)とスパッタリング(Sputtering)

PVD技術は、蒸気を生成する方法に基づいて、一般的に2つの系統に分類されます。EBPVDは蒸着(evaporation)の一種であり、熱エネルギーを使用して原料を沸騰させます。これは、水が沸騰して蒸気になるのと非常によく似ています。

もう一方の系統はスパッタリング(sputtering)であり、エネルギーを持つイオンの衝突を利用して、原料から原子を物理的に叩き出し、ナノスケールのサンドブラスターのように機能します。

EBPVDプロセスのステップバイステップ

EBPVD法は、高度に制御された結果を達成するために、真空チャンバー内で正確なワークフローに従います。

### 原料のセットアップ

インゴットと呼ばれる出発原料は、水冷式の銅るつぼまたはハースに配置されます。あるいは、材料はソケットに取り付けられたロッドの形状をしている場合もあります。

### 冷却の重要な役割

るつぼまたはソケットは、通常、循環水によって積極的に冷却される必要があります。これは、電子ビームによって原料の上面のみが蒸発し、るつぼ自体が溶けて膜を汚染するのを防ぐために極めて重要です。

### 蒸気の生成

高電圧電源が、集束された電子ビームを生成します。このビームは磁気的に誘導され、原料の表面に衝突します。電子の強烈な運動エネルギーは熱エネルギーに変換され、材料を急速に沸点以上に加熱し、蒸発させます。

### 膜の成膜

生成された原子または分子の蒸気は、真空チャンバーを介して直線的な、視線(line-of-sight)の経路で移動します。この蒸気雲が比較的冷たい基板に到達すると、凝縮して薄い固体膜を形成します。

### 反応性EBPVDのバリアント

セラミック膜や化合物膜を作成するために、反応性EBPVDと呼ばれる技術が使用されます。このプロセスでは、金属は通常通り蒸発されますが、反応性ガス(酸化物用の酸素や炭化物用のアセチレンなど)がチャンバーに導入されます。蒸発した金属原子は、基板の近くでガスと反応し、目的の化合物膜を形成します。

トレードオフの理解

他の専門的なプロセスと同様に、EBPVDには特定の利点と制限があり、特定の用途に適しています。

### 利点:純度と高レート

電子ビームが原料を直接加熱し、るつぼが冷たいままであるため、汚染がほとんどありません。これにより、極めて高純度の膜が得られます。また、このプロセスは他の方法と比較して非常に高い成膜速度を達成できます。

### 制限:視線(Line-of-Sight)コーティング

蒸気は、ソースから基板へ直線的に移動します。そのため、アンダーカットや隠れた表面を持つ複雑な形状を均一にコーティングすることは、洗練された基板操作なしには困難です。

### 制限:材料の制約

EBPVDプロセスは、分解することなく熱的に蒸発できる材料に最も適しています。特定の複雑な合金や化合物はこの技術には適さない場合があります。

目標に応じた適切な選択

適切な成膜方法の選択は、材料またはコンポーネントの目的とする結果に完全に依存します。

- 高純度の金属膜が主な焦点である場合: EBPVDは、汚染を最小限に抑え、高い成膜速度を可能にする直接加熱方式のため、優れた選択肢です。

- 高度なセラミックコーティングが主な焦点である場合: 反応性EBPVDは、酸化物や窒化物などの硬質で耐摩耗性のある、または熱遮蔽コーティングを作成するための強力な方法を提供します。

- 単純な形状を迅速にコーティングすることが主な焦点である場合: EBPVDの高い成膜速度は、比較的平坦な表面や、蒸気流にすべての面を露出させるために容易に回転できる部品のコーティングに非常に効率的です。

結局のところ、EBPVDプロセスを理解することは、高度で高性能な薄膜を設計するための高度に制御された方法を選択できるようにします。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 原料のセットアップ | 水冷式るつぼ/ロッドに材料を配置 | 蒸発のためのターゲット材料を準備し、汚染を防ぐ |

| 2. 蒸気の生成 | 集束された電子ビームが材料を加熱して蒸発させる | 正確な熱エネルギーを使用して固体材料を気相に変換する |

| 3. 蒸気の輸送 | 蒸気が真空を介して視線(line-of-sight)で移動する | 原子/分子が障害物なく基板へ移動することを保証する |

| 4. 膜の成膜 | 蒸気がより冷たい基板上で凝縮する | ターゲット表面上に原子レベルで薄い固体膜を構築する |

| 5. 反応性EBPVD(オプション) | 蒸発中に反応性ガス(例:O₂、N₂)を導入する | 基板上に酸化物や窒化物などの化合物コーティングを直接形成する |

精度をもって高性能な薄膜を設計する準備はできましたか? KINTEKは、EBPVDシステムを含む高度なラボ機器を専門としており、卓越した成膜速度で高純度の金属およびセラミックコーティングを実現するお手伝いをします。耐摩耗性表面、熱遮蔽層、または純粋な金属膜を開発する場合でも、当社の専門知識により、お客様の研究室特有のニーズに合った適切なソリューションを確実に得ることができます。当社のEBPVD技術がお客様の研究および生産目標をどのように加速できるかについて、今すぐお問い合わせください!

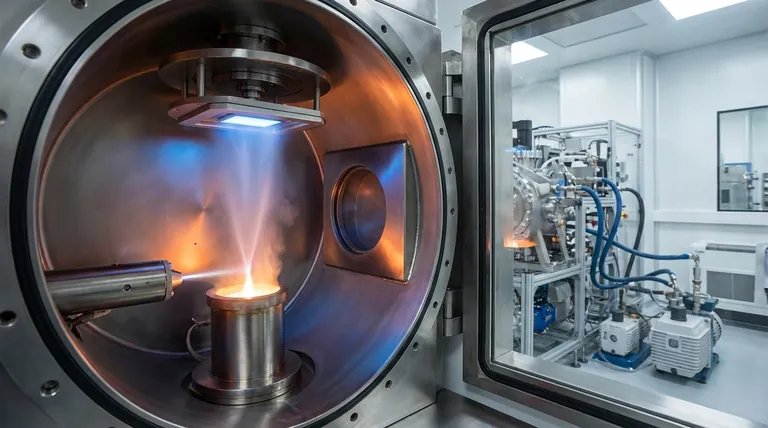

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 三次元電磁ふるい分け装置

- 1400℃ 窒素・不活性ガス雰囲気制御炉